Опоры валов и осей подшипники качения. Опоры валов и осей – подшипники. Достоинства подшипников качения

4.1 Оси и валы .

В современных механизмах наиболее широко используется вращательное движение, которое поддерживается в установившемся режиме неограниченное время. Все движители, находящиеся во вращении, осуществляют это движение вокруг некоторых геометрических осей. Теоретические оси воплощаются на практике в валы и оси. По условиям изготовления и монтажа длину осей и валов во многих случаях ограничивают, составляя их из отдельных отрезков, соединенных между собой с помощью соединительных муфт.

Оси и валы, несущие вращающие детали, должны опираться своими специально приспособленными для этого участками – цапфами (шипами) и пятами – на опорные устройства – подшипники и подпятники. Цапфы предназначены для восприятия радиальной, а пяты осевой нагрузок.

Оси предназначаются только для направления движения и поддержания неподвижно, или свободно посаженных на них деталей и не передают крутящего момента от одной детали к другой. В связи с этим оси могут выполняться как вращающимися, так и неподвижными

и воспринимать лишь поперечные (изгибающие), продольные (растягивающие и сжимающие) нагрузки.

Оси и валы для обеспечения для обеспечения достаточной прочности при минимальной массе выполняются ступенчатой формы.

Такая форма приближается к форме тела с разными сопротивлениями изгибу. Гладкие оси и валы нашли свое применение, вследствие простоты изготовления, их используют там, где на сопрягаемые с ними детали не действуют большие осевые нагрузки. Бывают такие валы коленчатые.

Для уменьшения массы и габаритных размеров длину валов и осей ограничивают. Для уменьшения массы валы изготавливают полыми. Это не приводит к резкому снижению прочности осей и валов, если соотношение между внутренним и наружным диаметром. . Так при масса металла уменьшается примерно на 40%, с момента сопротивления, лишь на 15%. Применение полых осей и валов в ряде случаев позволяет использовать полость для монтажа электропроводов, пропуска жидкости, газов и т. п. Конструкции ступенчатых валов и осей весьма разнообразны. Выбор рациональной формы вала зависит от типа опор вращения, типа деталей насаживаемых на вал последовательности сборки и характера действующих сил. Основными критериями надежной работы валов и осей является жесткость и прочность. Для нахождения минимальных размеров вала, обеспечивающих достаточную прочность и жесткость, составляет расчетную схему. При этом вал рассматривают как балку, лежащую на шарнирных опорах и, нагруженную силами, действующими на закрепленную на ней детали. Условно считают, что сила, от детали, посаженной на вал, передается как сосредоточенная сила, приложенная посередине приложенных элементов (шпонки, штифты и т. п.). Силы реакции в опорах приложенные посередине шарикоподшипника и на расстоянии (0.2 + 0.35)l, в подшипнике скольжения (l – длина уапфы). Рассмотрим схему нагрузок и опорных реакций, а также эпюры изгибающих и вращательных моментов, действующих на вал, на котором закреплены цилиндрическое косозубое и коническое зубчатые колеса.

Эпюры изгибающих моментов от составляющих нагрузок строятся в каждой плоскости осидально, и по ним находят эпюру результирующих моментов. Предварительный расчет валов выполняют с учетом условий прочности на кручение по пониженным допустимым напряжениям

Отпуск диаметра вала

Где = 10…30 МПа условное (пониженное) допустимое напряжение на кручение

Основной расчет валов на кручение и изгиб выполняют по эквивалентному моменту. Эквивалентное нормальное напряжение для валов

Опоры.

Устройства, которые обеспечивают движение одной детали относительно другой в определенном направлении - называются направляющими.

В соответствие с двумя простейшими видами движения (вращательным и поступательным) все направляющие можно разделить на направляющие для вращательного движения и направляющие для поступательного движения. Направляющие для вращательного движения называются опорами. В зависимости от вида трения направляющие могут работать с трением скольжения, качения и упругости. Для опор вращательного движения иногда используют трение о воздух или жидкость. Направляющие в точной механике должны удовлетворять следующим основным требованиям:

Иметь минимальные силы трения и износа

Обладать минимальными зазорами обеспечивающим наибольшую точность перемещения

Быть надежными в работе в широком интервале температур

Иметь плавный ход при передаче рабочего усилия

Расчет направляющих в приборостроении подводиться, прежде всего, на трение ввиду незначительных передаваемых усилий, при необходимости на прочность, износ нагревание.

Опоры для вращательного движения выполняются из двух деталей, образующих вращательную кинематическую пару – уапфы и подшипника, который часто делают виде втулки. Опоры должны предусматривать фиксацию осей либо уапфы от осевых и радиальных перемещения. Опоры вращательного движения в зависимости от вида трения можно разделить на опоры трения скольжения, качения и упругости. К специальным опорам можно отнести воздушные, жидкостные и магнитные. В зависимости от направления сил реакции возникающих в опорных узлах, опоры разделяются на подшипники (нагруженными поперечными силами) и по форме контактных деталей – на цилиндрические, конические, сферические. В зависимости от положения в пространстве и характера воспринимаемой нагрузки цилиндрические опоры делятся на горизонтальные, вертикальные, радиально – упорные и упорные.

Пусть на цапфу действует нагрузка в виде вертикальной силы Q. Момент трения для новой непроработанной цапфы для прираб.

Для твердого материала без смазки

Уапфы, диаметр которых больше 1мм рассчитывают по общим формулам сопротивления материалов

При проектном расчете определяют необходимый диаметр уапфы, задавая Q. Положив коэффициент длины уапфы

Коэффициент длины уапфы характеризует условия эксплуатации опоры. может колебаться в пределах

Также необходима проверка на критическую температуру работы опор

Где - угловая скорость вращения уапфы – рад/с

V - ее окружная скорость м/c

Для повышения прочности цапф, особенно в условиях вибраций применяют уапфы с параболическим пропилом. Прочность параболической уапфы почти в 10 раз превосходит обычную, показанную штрих пунктиром. Для подвижной уапфы ее подшипник делают неподвижным, либо в виде цилиндрического отверстия непосредственно в самой стойке, либо в виде отдельной втулки.

Цилиндрические опоры скольжения, воспринимающие осевые нагрузки, называются подпятниками или упорными подшипниками, форма и размер подпятников зависит от действующей нагрузки, скорости относительного скольжения и допустимого момента трения. Сплошная пята воспринимает значительные осевые нагрузки Q и работает при малых скоростях скольжения. Основным недостатком сплошной пяты является неравномерный износ в виду больших перепадов скоростей на ее поверхности, это приводит к увеличению в средней зоне давления, поэтому при значительных скоростях используют кольцевую пяту, износ которой наиболее равномерен. Во многих приборах с целью уменьшения трения применяют пяту со сферической поверхностью

Размеры опорных поверхностей из условий выдавливания смазочного материала.

Для сплошной пяты

Для кольцевой

Момент трения в сплошной пяте

Для кольцевой

Для сферической пяты момент трения

Недостатком сферических опор является невозможность точного центрирования оси, вследствие гарантированного радиального зазора. Конические опоры могут воспринимать одновременно как радиальные, так и осевые нагрузки. По сравнению с цилиндрическими опорами, они более износостойкие, так как имеют большую рабочую поверхность. Они сложны в изготовлении и требуют индивидуальной притирки. Их делают обычно с двумя полосками, и они являются самоустанавливающимися. Моменты трения в конических опорах значительно больше, чем в цилиндрических и определяются углом .

Опоры на центрах . Являются разновидностью конических опор. Их выполняют в виде двухсторонних сопряжений, конических уапф (центров) с подшипниками, имеющими раззенкованные цилиндрические отверстия.

Контакт между трущимися деталями происходит по коническим поверхностям с малой длиной образующей, поэтому такие опоры могут воспринимать малые нагрузки (обычно 5…10 Н) и работать при малых частотах вращения.

Опоры на центрах являются направляющими, в которых можно регулировать как осевые, так и радиальные зазоры.

Момент трения зависит от угла при вершине конуса уапфы втулки принимают - угол при вершине конуса и 90 втулке.

Шаровыми опорами называются опоры, рабочая поверхность которых представляет пояс шаровой формы. Эти опоры применяют, когда в процессе работы или регулировки механизма подвижная система кроме вращения вокруг оси, может поворачиваться вокруг опорного узла на некоторый угол.

Шаровые опоры позволяют точно фиксировать положение оси. Однако они быстро изнашиваются. Применяют при низкой частоте вращения, при действии на опору только радиальной силы Р, момент трения

В качестве подушечек используются каменные подшипники, изготовленные из рубина, корунда или агата. Кери изготавливают из стали марок У8А – У10А или кабальто-вольфрамового сплава. Твердость HRC – 55…60, полировка.

Ножевые опоры относятся к опорам трения качения. Их применяют в приборах, подвижная система которых находиться в колебательном движении с углом поворота не более +-(8-10). Деталями являются нож с рабочей кромкой, представляющую цилиндрическую поверхность, весьма малого радиуса, и подушечка, опорная поверхность которой может иметь призматическую, цилиндрическую и плоскую поверхность. Наибольшее распространение получил ножевой треугольный профиль с углом при вершине 60 или 45(для стальных ножей) и 60-120 (для ножей из агата).

При колебаниях поиска его рабочая кромка переламывается по поверхность подушки. Чем меньше радиус закругления, тем с большей точностью можно считать, что трение возникающее в опоре, является трением качения. Наибольшие распространение получили подушки призматической формы. Они просты в изготовлении по сравнению с цилиндрическими и сами обеспечивают центрирование.

Вал – вращающаяся деталь машины, предназначенная для поддержания установленных на нём деталей и для передачи вращающегося момента ().

Рисунок 1 – Прямой ступенчатый вал: 1 – шип; 2 – шейка; 3 – подшипник

Ось – деталь машины, предназначенная только для поддержания установленных на ней деталей (). Ось не передаёт вращающегося момента. Оси могут быть подвижными и неподвижными.

Рисунок 2 – Ось тележки

По геометрической форме валы делятся на прямые, коленчатые и гибкие (). Оси, как правило, изготовляют прямыми.

Рисунок 3 – Конструкции валов

Прямые валы и оси могут быть гладкими или ступенчатыми. Образование ступеней связано с различной напряжённостью отдельных сечений, а также условиями изготовления и сборки. По типу сечения валы и оси бывают сплошные и полые. Полое сечение применяется для уменьшения массы и для размещения внутри другой детали.

Цапфа – участок вала или оси, располагающийся в опорах. Цапфы подразделяются на шипы, шейки и пяты ().

Рисунок 4 – Конструкции цапф

Шипом называется цапфа, расположенная на конце вала или оси и передающая преимущественно радиальную нагрузку.

Шейкой называется цапфа, расположенная в средней части вала или оси. Опорами для шипов и шеек служат подшипники. Шипы и шейки по форме могут быть цилиндрическими, коническими и сферическими. В большинстве случаев применяются цилиндрические цапфы.

Пятой называют цапфу, передающую осевую нагрузку. Опорами для пят служат подпятники. Пяты по форме могут быть сплошными (), кольцевыми (), гребенчатыми ().

Рисунок 5 – Конструкции пят

Посадочные поверхности валов и осей под ступицы насаживаемых деталей выполняют цилиндрическими и коническими. При посадках с натягом диаметр этих поверхностей принимают больше диаметра соседних участков для удобства напрессовки. Диаметры посадочных поверхностей выбирают из ряда нормальных линейных размеров, а диаметры под подшипники качения – в соответствии со стандартами на подшипники.

Переходные участки () между двумя ступенями валов или осей выполняют:

Рисунок 6 – Переходные участки валов

Рисунок 7 – Конструкции переходных участков валов

Эффективным средством для снижения концентрации напряжений в переходных участках являются:

Рисунок 8 – Способы повышения усталостной прочности валов

Деформационное упрочнение (наклёп) галтелей обкаткой роликами повышает несущую способность валов и осей.

Валы и оси при работе испытывают циклически изменяющиеся напряжения. Основными критериями работоспособности являются сопротивление усталости () и жёсткость. Сопротивление усталости валов и осей оценивается коэффициентом запаса прочности, а жёсткость – прогибом в местах посадок деталей и углами наклона или закручивания сечений.

Рисунок 9 – Конструктивные средства повышения сопротивления валов усталости в местах посадки

Основными силовыми факторами являются крутящие и изгибающие моменты. Влияние растягивающих и сжимающих сил невелико и в большинстве случаев не учитывается.

Перечень ссылок

- Валы и оси // Детали машин. – http://www.det-mash.ru/index.php?file=valy_osy .

Вопросы для контроля

- В чём состоит отличие вала от оси?

- Какие бывают валы по конструктивному исполнению?

- Чем отличаются различные разновидности цапф?

- Какими способами достигается снижение концентрации напряжений на переходных участках валов?

| < |

Валы и вращающиеся оси монтируют на опорах, которые определяют положение вала или оси, обеспечивают вращение, воспринимают нагрузки вала и передают их основанию машины. Основной частью опор являются подшипники.

По виду трения различают: подшипники скольжения, в которых цапфа вала скользит по опорной поверхности; подшипники качения, в которых между поверхностями вращающейся детали и опорной поверхностью расположены тела качения подшипника.

От качества подшипников в значительной степени зависит работоспособность, долговечность и КПД машины.

Существует много конструкций подшипников скольжения, которые подразделяются на два вида: неразъёмные и разъёмные.

Неразъёмный подшипник (рис.3.5) состоит из корпуса и втулки (вкладыша) из антифрикционного материала, на которую непосредственно опирается цапфа вала или оси. Втулка может быть неподвижно закреплена в корпусе подшипника или свободно заложена в него ("плавающая втулка"), в конструкции подшипника предусматривается смазочное устройство. Неразъемные подшипники обычно используют в тихоходных механизмах.

Разъёмный подшипник (рис.3.6) состоит из основания и крышки корпуса, разъёмного вкладыша, смазочного устройства и болтового или шпилечного соединения основания с крышкой. Износ вкладышей в процессе работы компенсируется поджатием крышки к основанию. Разъёмные подшипники используют в общем и особенно - тяжёлом машиностроении.

Достоинства подшипников скольжения:

Высокая работоспособность при больших скоростях и ударных нагрузках;

Бесшумность и обеспечение виброустойчивости вала при работе подшипника в режиме жидкостного трения (масляный слой между поверхностями цапфы и вкладыша обладает способностью гасить колебания);

Небольшие габариты в радиальном направлении;

Достаточно высокая работоспособность в особых условиях (химически агрессивных средах, при бедной или загрязнённой смазке).

Недостатки подшипников скольжения:

Большие потери на трение (не относится к подшипникам, работающим в режиме жидкостного трения, КПД которых больше 0,99);

Значительные размеры в осевом направлении;

Необходимость применения дорогостоящих и дефицитных антифрикционных материалов для вкладышей;

Значительный расход смазочного материала и необходимость систематического наблюдения за процессом смазки;

Не обеспечивается взаимозаменяемость подшипников при ремонте, так как большинство типов подшипников не стандартизировано.

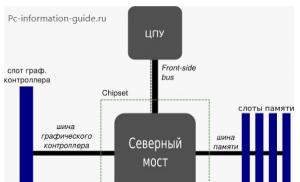

Подшипники качения в большинстве случаев состоят из наружного 4 (рис. 3.7, а) и внутреннего 1 колец с дорожками качения, тел качения 3 (шариков или роликов), сепаратора 2, разделяющего и направляющего тела качения. В некоторых подшипниках одно или оба кольца могут отсутствовать. В них тела качения обкатываются непосредственно по канавкам (цапфам) вала или корпуса.

Достоинства подшипников качения:

Значительно меньшие потери на трение, а следовательно, более высокий КПД (до 0,995) и меньший нагрев;

Экономия дефицитных цветных материалов;

Меньший расход смазочного материала;

Высокая степень взаимозаменяемости (их массовое производство).

Недостатки подшипников качения:

Чувствительность к ударным и вибрационным нагрузкам;

Большие габариты в радиальном направлении;

Малая надёжность в высокоскоростных приводах.

Классификация подшипников качения (см. рис.3.7):

По форме тел качения: шариковые (а, 6, ж, и), роликовые (с цилиндрическими (в), коническими (з), бочкообразными (г), игольчатыми (д) и витыми (е) роликами-;

По числу рядов тел качения: однорядные (а, в, ж), двухрядные (6, г), многорядные;

По направлению воспринимаемой нагрузки: радиальные (а...е), воспринимающие (в основном) радиальные нагрузки, т.е. нагрузки, направленные перпендикулярно к геометрической оси вала; упорные (и, к), воспринимающие от вала только осевые нагрузки; радиальпо-упорные (ж) и упорно-радиальные (з) могут воспринимать одновременно радиальные и осевые нагрузки, при этом упорно-радиальные подшипники предназначены для преобладающей осевой нагрузки.

По габаритным размерам. В зависимости от соотношения размеров наружного и внутреннего диаметров подшипники делят на серии - сверхлегкие, особо легкие, легкие, средние, тяжелые; по ширине на серии - узкие, нормальные, широкие, особо широкие.

3.3. ТИПОВЫЕ МЕХАНИЗМЫ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

Валы и вращающиеся оси монтируют на опорах, которые определяют положение вала или оси, обеспечивают вращение, воспринимают нагрузки и передают их основанию машины. Основной частью опор являются подшипники, которые могут воспринимать радиальные, радиально-осевые и осевые нагрузки; в последнем случае опора называется подпятником, а подшипник носит название упорного.

По принципу работы различают подшипники скольжения, в которых цапфа вала скользит по опорной поверхности, и подшипники качения, в которых между поверхностью вращающейся детали и опорной поверхностью расположены тела качения.

От качества подшипников в значительной степени зависит работоспособность, долговечность и КПД машин.

Подшипники, работающие по принципу трения скольжения, называются подшипниками скольжения .

Простейшим подшипником скольжения является отверстие, расточенное непосредственно в корпусе машины, в которое обычно вставляют втулку (вкладыш) из антифрикционного материала.

Достоинства подшипников скольжения˸ малые габариты в радиальном направлении, хорошая восприимчивость ударных и вибрационных нагрузок, возможность применения при очень высоких частотах вращения вала и в прецизионных машинах, большая долговечность в условиях жидкостного трения, возможность использования при работе в воде или агрессивной среде.

Недостатки подшипников скольжения˸ большие габариты в осевом направлении, значительный расход смазочного материала и необходимость систематического наблюдения за процессом смазывания, необходимость применения дорогостоящих и дефицитных антифрикционных материалов для вкладышей. Вышеперечисленные достоинства и недостатки определяют применение подшипников скольжения, например в молотах, поршневых машинах, турбинах, центрифугах, координатно-расточных станках, для валов очень больших диаметров, а также для валов тихоходных машин. КПД подшипников скольжения h=0,95...0,99.

Существует очень много конструкций подшипников скольжения, которые подразделяются на два вида˸ неразъемные и разъемные. Неразъемный подшипник (рис. 38) состоит из корпуса и втулки, которая должна быть неподвижно закреплена в корпусе подшипника или свободно заложена в него (ʼʼплавающая втулкаʼʼ). Неразъемные подшипники используют главным образом в тихоходных машинах, приборах и т. д. Их основное преимущество – простота конструкции и низкая стоимость.

Разъемный подшипник (рис. 39) состоит из основания и крышки корпуса, разъемного вкладыша, смазочного устройства и болтового или шпилечного соединения основания с крышкой. Износ вкладышей в процессе работы компенсируется поджатием крышки к основанию. Разъемные подшипники значительно облегчают сборку и незаменимы для конструкций с коленчатыми валами. Разъемные подшипники широко применяются в общем и особенно тяжелом машиностроении.

Валы и оси поддерживаются специальными деталями, которые являются опорами. Название "подшипник" происходит от слова "шип" (англ. shaft , нем. zappen , голл. shiffen – вал ). Так раньше называли хвостовики и шейки вала, где, собственно говоря, подшипники и устанавливаются.

Назначение подшипника состоит в том, что он должен обеспечить надёжное и точное соединение вращающейся (вал, ось) детали и неподвижного корпуса. Следовательно, главная особенность работы подшипника – трение сопряжённых деталей.

По характеру трения подшипники разделяют на две большие группы:

подшипники скольжения (трение скольжения);

подшипники качения (трение качения).

Подшипники скольжения

Основным элементом таких подшипников является вкладыш из антифрикционного материала или, по крайней мере, c антифрикционным покрытием. Вкладыш устанавливают (вкладывают) между валом и корпусом подшипника .

Трение скольжения безусловно больше трения качения, тем не менее, достоинства подшипников скольжения заключаются в многообразных областях использования:

в разъёмных конструкциях (см. рисунок);

при больших скоростях вращения (газодинамические подшипники в турбореактивных двигателях при n 10 000 об/мин );

при необходимости точного центрирования осей;

в машинах очень больших и очень малых габаритов;

в воде и других агрессивных средах.

Недостатки таких подшипников – трение и потребность в дорогих антифрикционных материалах.

Кроме того, подшипники скольжения применяют во вспомогательных, тихоходных, малоответственных механизмах.

Характерные дефекты и поломки подшипников скольжения вызваны трением :

температурные дефекты (заедание и выплавление вкладыша);

абразивный износ;

усталостные разрушения вследствие пульсации нагрузок.

При всём многообразии и сложности конструктивных вариантов подшипниковых узлов скольжения принцип их устройства состоит в том, что между корпусом и валом устанавливается тонкостенная втулка из антифрикционного материала, как правило, бронзы или бронзовых сплавов, а для малонагруженных механизмов из пластмасс. Имеется успешный опыт эксплуатации в тепловозных дизелях М753 и М756 тонкостенных биметаллических вкладышей толщиной не более 4 мм, выполненных из стальной полосы и алюминиево-оловянного сплава АО 20-1.

Большинство радиальных подшипников имеет цилиндрический вкладыш, который, однако, может воспринимать и осевые нагрузки за счёт галтелей на валу и закругления кромок вкладыша. Подшипники с коническим вкладышем применяются редко, их используют при небольших нагрузках, когда необходимо систематически устранять ("отслеживать") зазор от износа подшипника для сохранения точности механизма.

Для правильной работы подшипников без износа поверхности цапфы и втулки должны быть разделены слоем смазки достаточной толщины. В зависимости от режима работы подшипника в нём может быть:

полужидкостное трение , когда неровности вала и вкладыша могут касаться друг друга и в этих местах происходит их схватывание и отрыв частиц вкладыша. Такое трение приводит к абразивному износу даже без попадания пыли извне.

Обеспечение режима жидкостного трения является основным критерием расчёта большинства подшипников скольжения. При этом одновременно обеспечивается работоспособность по критериям износа и заедания.

Критерием прочности, а следовательно, и работоспособности подшипника скольжения являются контактные напряжения в зоне трения или, что, в принципе, то же самое – контактное давление. Расчётное контактное давление сравнивают с допускаемым p = N / (l d ) [ p ] . Здесь N – сила нормального давления вала на втулку (реакция опоры), l - рабочая длина втулки подшипника, d – диаметр цапфы вала.

Иногда удобнее сравнивать расчётное и допускаемое произведение давления на скорость скольжения. Скорость скольжения легко рассчитать, зная диаметр и частоту вращения вала.

Произведение давления на скорость скольжения характеризует тепловыделение и износ подшипника. Наиболее опасным является момент пуска механизма, т.к. в покое вал опускается ("ложится") на вкладыш и при начале движения неизбежно сухое трение.

ПОДШИПНИКИ КАЧЕНИЯ

Принцип их конструкции заключается в наличии между валом и корпусом группы одинаковых круглых тел, называемых телами качения .

Это могут быть или шарики, или ролики (короткие толстые либо длинные иглообразные), или конические ролики, или бочкообразные, или даже спиралевидные пружины. Обычно подшипник выполняется как самостоятельная сборочная единица, состоящая из наружного и внутреннего колец, между которыми и помещены тела качения.

Тела качения во избежание ненужного контакта друг с другом и равномерного распределения по окружности заключены в специальную кольцеобразную обойму – сепаратор (лат. Separatum – разделять ).

В некоторых конструкциях, где приходится бороться за уменьшение радиальных габаритов, применяются т.н. "бескольцевые" подшипники, когда тела качения установлены непосредственно между валом и корпусом. Однако нетрудно догадаться, что такие конструкции требуют сложной, индивидуальной, а, следовательно, и дорогой сборки-разборки.

Достоинства подшипников качения:

низкое трение, низкий нагрев;

экономия смазки;

высокий уровень стандартизации;

экономия дорогих антифрикционных материалов.

Недостатки подшипников качения:

высокие габариты (особенно радиальные) и вес;

высокие требования к оптимизации выбора типоразмера;

слабая виброзащита, более того, подшипники сами являются генераторами вибрации за счёт даже очень малой неизбежной разноразмерности тел качения.

Подшипники качения классифицируются по следующим основным признакам:

форма тел качения;

габариты (осевые и радиальные);

точность выполнения размеров;

направление воспринимаемых сил.

По форме тел качения подшипники делятся на:

Шариковые (быстроходны, способны к самоустановке за счёт возможности некоторого отклонения оси вращения);

Роликовые – конические, цилиндрические, игольчатые (более грузоподъёмны, но из-за точно фиксированного положения оси вращения не способны самоустанавливаться, кроме бочкообразных роликов).

По радиальным габаритам подшипники сгруппированы в семь серий:

По осевым габаритам подшипники сгруппированы в четыре серии:

По классам точности подшипники различают следующим образом:

"0" – нормального класса;

"6" – повышенной точности;

"5" – высокой точности;

"4" – особовысокой точности;

"2" – сверхвысокой точности.

При выборе класса точности подшипника необходимо помнить о том, что "чем точнее, тем дороже".

По воспринимаемым силам все подшипники делятся на четыре группы. Вычислив радиальную F r и осевую F a реакции опор вала, конструктор может выбрать:

Радиальные подшипники (если F r << F a ), воспринимающие только радиальную нагрузку и незначительную осевую. Это цилиндрические роликовые (если F a = 0 ) и радиальные шариковые подшипники.

Радиально-упорные подшипники (если F r > F a ), воспринимающие большую радиальную и меньшую осевую нагрузки. Это радиально-упорные шариковые и конические роликовые с малым углом конуса.

Упорно-радиальные подшипники (если F r < F a ), воспринимающие большую осевую и меньшую радиальную нагрузки. Это конические роликовые подшипники с большим углом конуса.

Упорные подшипники , "подпятники" (если F r << F a ), воспринимающие только осевую нагрузку. Это упорные шариковые и упорные роликовые подшипники. Они не могут центрировать вал и применяются только в сочетании с радиальными подшипниками.

Материалы подшипников качения назначаются с учётом высоких требований к твёрдости и износостойкости колец и тел качения.

Здесь используются шарикоподшипниковые высокоуглеродистые хромистые стали ШХ15 и ШХ15СГ, а также цементируемые легированные стали 18ХГТ и 20Х2Н4А.

Твёрдость колец и роликов обычно HRC 60 65 , а у шариков немного больше – HRC 62 66 , поскольку площадка контактного давления у шарика меньше. Сепараторы изготавливают из мягких углеродистых сталей либо из антифрикционных бронз для высокоскоростных подшипников. Широко внедряются сепараторы из дюралюминия, металлокерамики, текстолита, пластмасс.

Причины поломок и критерии расчёта подшипников

Главная особенность динамики подшипника – знакопеременные нагрузки.

Циклическое перекатывание тел качения может привести к появлению усталостной микротрещины. Постоянно прокатывающиеся тела качения вдавливают в эту микротрещину смазку. Пульсирующее давление смазки расширяет и расшатывает микротрещину, приводя к усталостному выкрашиванию и, в конце концов, к поломке кольца. Чаще всего ломается внутреннее кольцо, т.к. оно меньше наружного и там, следовательно, выше удельные нагрузки. Усталостное выкрашивание – основной вид выхода из строя подшипников качения.

В подшипниках также возможны статические и динамические перегрузки, разрушающие как кольца, так и тела качения.

Следовательно, при проектировании машины необходимо определить, во-первых, количество оборотов (циклов), которое гарантированно выдержит подшипник, а, во-вторых - максимально допустимую нагрузку, которую выдержит подшипник.

Вывод: работоспособность подшипника сохраняется при соблюдении двух критериев:

Долговечность.

Грузоподъёмность.

Расчёт номинальной долговечности подшипника

Номинальная долговечность это число циклов (или часов), которые подшипник должен проработать до появления первых признаков усталости. Существует эмпирическая (найденная из опыта) зависимость для определения номинальной долговечности L n = ( C / P ) , [ млн. оборотов ] ,

где С – грузоподъёмность, Р – эквивалентная динамическая нагрузка, = 0,3 для шариков, = 0,33 для роликов.

Номинальную долговечность можно вычислить и в часах

L h = (10 6 / 60 n ) L n , [ часов ] ,

где n – частота вращения вала.

Эквивалентная динамическая нагрузка это такая постоянная нагрузка, при которой долговечность подшипника та же, что и при реальных условиях работы. Здесь для радиальных и радиально упорных подшипников подразумевается радиальная нагрузка, а для упорных и упорно-радиальных - центральная осевая нагрузка.

Эквивалентная динамическая нагрузка вычисляется по эмпирической формуле

P = ( V X F r + Y F a ) K Б K Т ,

где F r , F a – радиальная и осевая реакции опор;

V – коэффициент вращения вектора нагрузки (V = 1 если вращается внутреннее кольцо, V = 1,2 если вращается наружное кольцо)

X , Y – коэффициенты радиальной и осевой нагрузок, зависящие от типа подшипников, определяются по справочнику;

К Б – коэффициент безопасности, учитывающий влияние динамических условий работы (К Б = 1 для передач, К Б = 1,8 для подвижного состава),

К Т – коэффициент температурного режима (до 100 о С К Т = 1 ).

Грузоподъёмность это постоянная нагрузка, которую группа идентичных подшипников выдержит в течение одного миллиона оборотов. Здесь для радиальных и радиально упорных подшипников подразумевается радиальная нагрузка, а для упорных и упорно-радиальных - центральная осевая нагрузка. Если вал вращается медленнее одного оборота в минуту, то речь идёт о статической грузоподъёмности C 0 , а если вращение быстрее одного оборота в минуту, то говорят о динамической грузоподъёмности C . Величина грузоподъёмности рассчитывается при проектировании подшипника, определяется на экспериментальной партии подшипников и заносится в каталог.

Методика выбора подшипников качения

Опытный проектировщик может назначать конкретный тип и размер подшипника, а затем делать проверочный расчёт. Однако здесь требуется большой конструкторский опыт, ибо в случае неудачного выбора может не выполниться условие прочности, тогда потребуется выбрать другой подшипник и повторить проверочный расчёт.

Во избежание многочисленных "проб и ошибок" можно предложить методику выбора подшипников, построенную по принципу проектировочного расчёта, когда известны нагрузки, задана требуемая долговечность, а в результате определяется конкретный типоразмер подшипника из каталога .

Методика выбора состоит из пяти этапов:

Вычисляется требуемая долговечность подшипника исходя из частоты вращения и заданного заказчиком срока службы машины.

По найденным ранее реакциям опор выбирается тип подшипника (радиальный, радиально-упорный, упорно-радиальный или упорный), из справочника находятся коэффициенты радиальной и осевой нагрузок Х , У .

Рассчитывается эквивалентная динамическая нагрузка.

Определяется требуемая грузоподъёмность C = P * L ( 1/ α ) .

По каталогу, исходя из требуемой грузоподъёмности, выбирается конкретный типоразмер ("номер") подшипника, причём должны выполняться два условия:

грузоподъёмность по каталогу не менее требуемой;

внутренний диаметр подшипника не менее диаметра вала.

Особенности проектирования подшипниковых узлов