Описание кабины роторного экскаватора эр 1250. Стальные богатыри гиганта. Электроприводами роторных экскаваторов

Наверное, у большинства людей машины-гиганты ассоциируются с какой-нибудь киношной фантастикой. Типа фильмов о и прочих кибернетических организмах. Но стальные великаны существуют и в реальности. А некоторых из них делают даже в Украине.

Все эти гиганты – исключительно добрые существа. И, как правило, помогают человеку добывать полезные ископаемые. Хотя с точки зрения природы они, конечно, ужасны и беспощадны.

Некоторые стальные монстры Украины настолько огромны, что не могут передвигаться ни на колесах, ни даже на гусеницах или рельсах. Поэтому они шагают. В прямом смысле слова.

Максимальная скорость таких машин – 200 метров в час. А весят они в 15 раз больше, чем самый большой в мире самолет Ан-225 «Мрия».

Итак, встречайте, стальные великаны, созданные в Украине.

- Производитель: «Донецкгормаш» (Донецк)

- Вес: 700 тонн

- Скорость: 315 метров час

- Высота копания: 17,1 метра

- Число ковшей: 10 шт.

Этот гусеничный гигант за три часа не преодолеет и одного километра. Но за то же время сможет перелопатить почти 7 000 кубометров грунта.

В основном такие экскаваторы используют для работы в карьерах горно-обогатительных комбинатов.

- Вес: 1 253 тонн

- Скорость: 200 метров час

- Глубина копания: 38,5 метров

- Вместимость ковша: 20 кубометров

ЭШ-20/90 – это, так называемый, «драглайн». Так называют одноковшовые экскаваторы со сложной канатной системой. В основном их используют для выемки грунта на карьерах. Их ковш может опускаться почти на 39 метров. Это, примерно, как две пятиэтажных «хрущевки».

Чтобы преодолеть один километр, экскаватору нужно пять часов, так как передвигается он исключительно на шагающих «лапах».

- Производитель: НКМЗ (Краматорск)

- Вес: 3 150 тонн

- Скорость: 190 метров час

- Высота отсыпки грунта: 50 метров

Отвалообразователь – это машина, которая работает в паре с карьерным экскаватором. На него экскаватор подает снятую породу, а отвалообразователь передает ее дальше, на специальные отвалы для переработанного грунта.

Для передвижения ОШР-700 собирают специальный шагающе-рельсовый механизм.

- Производитель: «Азовмаш» (Мариуполь)

- Вес: 3 760 тонн

- Скорость: 120 метров час

- Высота копания: 33 метров

- Число ковшей: 16 шт.

Экскаватор ЭР-5250 можно назвать младшим братом краматорского гиганта, которого вы увидете ниже. Он выполняет те же функции, только чуть меньше по размерам.

Производительность такого «копателя» — 5 250 кубометров грунта в час.

- Производитель: НКМЗ (Краматорск)

- Вес: 4 370 тонн

- Скорость: 120 метров час

- Высота копания: 37 метров

- Число ковшей: 16 шт.

ЭРШР-7000 – настоящий гигант в мире землеройной техники. Такие машины выпускают в Краматорске.

Экскаватор предназначен для, так называемых, вскрышных работ. То есть, когда перед добычей полезных ископаемых снимают верхний слой грунта. В Украине и странах СНГ 70% подобных работ на карьерах выполняют украинские экскаваторы ЭРШР-7000.

Такая махина способна за один час переработать 7 000 кубометров грунта. Для сравнения, старый советский экскаватор, который отрывает трубы у вас перед домом, работает в 175 раз медленнее.

Передвигается ЭРШР-7000 с помощью шагающих элементов, которые позволяют ему преодолевать 120 метров в час.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Техническая характеристика

1. Теоретическая производительность (в рыхлой массе), м 3 /ч - 1250/1000

2. Максимальная весовая производительность, т/ч - 2300

3. Удельное усилие копания, кгс/см 2 - 10/14

4. Максимальные габариты кусков разрабатываемого угля, мм - 300

5. Число блок-ковшей, шт - 9

6. Число режущих элементов, шт - 18

7. Ёмкость ковша, л - 345

8. Диаметр ротора по зубьям, м - 6,45

9. Число оборотов роторного колеса, об/мин - 8,5

10. Число ссыпок, т/мин - 76,5

11. Скорость резания, м/с - 2,9

12. Мощность эл.привода ротора, кВт - 315

13. Номинальное усилие резания, кгс - 1000

14. Стопорное усилие на роторе, кгс - 19000

15. Скорость поворота верхнего строения на максимальном радиусе резания, м/мин - 3-30

16. Скорость подъема-опускания стрелы ротора по оси ротора, м/мин

ь 1я ступень - 3

ь 2я ступень - 6

17. Скорость поворота отвальной стрелы по оси течки, м/мин - 1,92 - 19,2

18. Скорость подъема-опускания отвальной стрелы по оси течки, м/мин - 2,4

19. Ширина ленты транспортера, мм - 1200

20. Скорость движения ленты приемного конвейера, м/с - 4,32

21. Скорость движения ленты разгрузочного конвейера, м/с - 4,45

22. Скорость поворота разгрузочного устройства, об/мин - 2,46

23. Скорость движения экскаватора, м/ч - 350

24. Максимальный уклон, преодолеваемый при движении (продольный), град - 5

25. Допустимый рабочий уклон при копании, град - 3

26. База гусеничного хода, м - 9,6

27. Среднее удельное давление на грунт, кгс/см 2 - 1,3

28. Максимальное удельное давление на грунт, кгс/см 2 - 2,5

29. Подводимое напряжение, В - 6000

30. Масса экскаватора, т - 685

в том числе противовеса - 23,8

31. Предельная скорость ветра, м/сек

ь Рабочая - 20

ь Аварийная - 33

32. Диапазон температур -40 - +40

Основные рабочие параметры

1. Максимальный радиус резания, м - 24,4

2. Максимальный радиус разгрузки, м - 22,6

3. Высота уступа, м - 16

4. Глубина нижнего черпания, м - 1,5

5. Высота разгрузки, м

ь Макс. - 6,5

ь Мин. - 3,3

6. Макс.высота стружки, м - 4,3

7. Макс.ширина заходки, м - 24

8. Мин.допустимое расстояние от оси вращения экскаватора до оси ж/д колеи, м - 16,5

9. Макс.угол подъема стрелы ротора, град - 20

10. Макс.угол опускания стрелы ротора, град - 19

11. Мин.угол схождения стрелы, град - 105

12. Дорожный просвет, м - 1

Состав роторных экскаваторов ЭР-1250:

1. Ходовая

2. Поворотная

3. Надстройка

4. Отвальная

5. Роторная

6. Кабельный барабан

Устройство и работа роторных экскаваторов.

Роторные экскаваторы относятся к типу многоковшовых полноповоротных машин непрерывного действия.

Принцип действия экскаваторов состоит в том, что вращающееся роторное колесо с ковшами подводится к забою на толщину стружки, и при помощи поворота стрелы ротора в горизонтальной плоскости происходит срез серповидной стружки на ширину заходки. Последующий напор стружки на подступе происходит либо засчет передвижения экскаватора по подошве уступа, либо засчет опускания роторной стрелы в вертикальной плоскости и перемещения машины по подошве уступа (горизонтальная стружка).

Из специальной камеры в роторном колесе уголь попадает в роторный транспортер, а затем через перегрузочную воронку - на транспортер разгрузочной стрелы. Разгрузка угля осуществляется при помощи разгрузочного устройства с перекидным шибером.

Ходовая часть

Служит для передвижения экскаватора и является базой для верхнего поворотного строения. Она выполнена в виде жесткой двухгусеничной тележки с повышенной балансирностью систем опирания. Такая конструкция обеспечивает высокую маневренность машины, хорошуюпроходимость по рыхлым и влажным грунтам, приспосабливаемость к неровностям подошвы забоя. На раме ходовой части установлено ОПУ, служащее для поворота верхнего строения. Основой ходовой части является рама, состоящая из 3ех частей: 2ух балок гусеничной тележки и опорной рамы Через подшипники скольжения, балки опираются на 6 балансиров, перемещающихся по дорожкам гусеничной цепи. На одном конце балок размещены натяжные звездочки гусеничной цепи, на другом механизм передвижения. Натяжение гусеничных цепей осуществляется механизмом натяжения. Верхняя ветвь гусеничной цепи опирается на поддерживающие катки, установленные на балки гусеничной тележки. На верхней плоскости опорной рамы установлено ОПУ. Внутри опорной рамы размещены н/в токоприемники. Все трущиеся поверхности смазываются от централизованной системы густой смазки

Поворотная часть

Является базой верхнего строения. Она представляет собой платформу рамной конструкции со встроенным механизмом поворота и центральной цапфой, вокруг которой происходит вращение поворотной платформы и платформы отвальной части. Центральная цапфа служит базой для установки в/ и н/в токосьемников. На платформе размещаются в/в и н/в эл.оборудование, кабины машиниста и обслуживающего персонала. Кабина машиниста оснащена пультами управления, а также измерительной и сигнализационной аппаратурой.

Надстройка экскаватора служит для крепления противовеса и подвески роторной и отвальной стрел. На надстройке размещаются лебедки подъема роторной и отвальной стрел, вспомогательная лебедка и консольный кран. В помещении консоли противовеса размещаются компрессорная, мастерская, часть эл.оборудования.

Отвальная часть

Служит для погрузки угля в ж/д транспорт (авто). Отвальная часть выполнена в виде подвесной консоли, закрепленной на промежуточном портале и имеющей независимый привод поворота и подъема. Она имеет общую ось вращения с верхним строением экскаватора. Такая конструкция отвальной части упрощает схему транспортных магистралей и позволяет производить погрузку на любой вид транспорта.

Течка разгрузочного устройства снабжена перекидным шибером и может поворачивать вокруг вертикальной оси. Управление процессом погрузки осущ.из кабины машиниста, подвешенной на отвальной стреле.

Роторная часть

Предназначена для отработки забоя и транспортирования угля на отвальную часть. Роторное колесо оснащено 9ю ковшами-блоками «косого резания». Наличие на роторном колесе большого количества режущих элементов значительно снижает динамичность процесса резания и обеспечивает гарантированную кусковатость угля.

Кабельный барабан

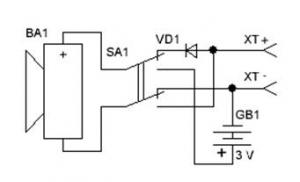

Предназначен для механизации переноски питающего кабеля 6 кВ и съема напряжения с кабеля на экскаватор. Рама кабельного барабана крепится к базе ходовой части.

Привод кабельного барабана вкл.автоматически при включении привода хода и, кроме того, снабжен индивидуальной кнопкой управления.

Все силовые металлоконструкции экскаватора выполнены из низколегированной стали О9Г2С, что повышает надежность эксплуатации машины в условиях низких температур окр.среды.

Ходовая часть

Опорная рама

Представляет собой сварную металлоконструкцию и состоит из рамы и расположенной на ней верхней части опорной рамы. Вертикальный разъем, перпендикулярный балкам гусеничных тележек, делит раму на две транспортабельные части. Эти части соединяются в одно целлон при помощи заклепок. К концам поперечных балок опорной рамы через накладки при помощи заклепок крепятся балки гусеничных тележек. В центральной части опорной рамы крепится стакан центральной цапфы. На плоскости Б устанавливается ОПУ с зубчатым венцом. На плоскости В крепится полоса износа, по которой перемещаются катки подхватов поворотной платформы.

Балка гусеничной тележки

Представляет собой металлоконструкцию коробчатого сечения. В одном конце гусеничная балка имеет зев для сборки натяжных звездочек и установки гидродомкратов, а в другом специальный корпус, в котором размещается выходная зубчатая пара механизма передвижения. Сверху на балке приварены корпуса подшипников верхних поддерживающих катков. Снизу - корпуса подшипников балансиров.

Балансир

Экскаватор опирается на 6 балансиров, которые расположены по 3 над каждой балкой гусеничных тележек. Корпус балансира представляет собой сварную коробчатую металлоконструкцию, в расточку которой запрессованы стальные втулки. Втулки служат опорой для основного балансира. Снизу к корпусу балансира приварены корпуса подшипников. В расточки корпусов установлены стальные втулки, через которые балансир опирается на крестовины. Каждая крестовина шарнирно опирается на два коромысла, которые в свою очередь опираются на катки. От продольного перемещения по крестовинам коромысла удерживаются полукольцами и кольцами. В шарнирах катков имеются бронзовые втулки, а в шарнирах коромысел стальные втулки. Посадочные поверхности втулок защищены от попадания грязи лабиринтными уплотнителями и крышками. От осевого перемещения катки удерживаются полукольцами и кольцами. Ко всем трущимся поверхностям балансира смазка подводится от централизованной системы густой смазки. Наличие поперечного качания коромысел и продольного качания балансира и крестовин обеспечивает одинаковую нагрузку на все катки балансира.

Механизм передвижения

Каждая из 2х гусеничных тележек приводится в движение отдельным приводом. Привод состоит из эл.двигателя типа МТИ-711-10, упругой втулочно-пальцевой муфты, тормоза, редуктора типа РХ-80, дополнительного одноступенчатого редуктора, встроенного в балку гусеничной тележки и ведущих звездочек.

Редуктор через полый вал опирается на вал-шестерню встроенного редуктора. От поворота вокруг оси редуктор удерживает тяга, которая крепится к его корпусу и балке гусеничной тележки через сферические втулки. Полый вал редуктора соединяется с вал-шестерней встроенной пары при помощи шлицевой муфты. Корпус является частью гусеничной тележки. В расточках корпуса смонтированы подшипниковые узлы изолированы лабиринтными уплотнителями. На выходном валу при помощи шпонок крепятся две ведущие звездочки. При включении механизма передвижения вращение от редуктора, через шлицевую муфту, вал-шестерню, зубчатое колесо и вал передается на звездочки, которые приводят в движение гусеничную цепь.

Тормоз ТКП-400

Тормоз колодочный электромагнитный. Он состоит из подставки, к пружинам которой крепятся рычаги и корпус якоря электромагнита. Рычаги связаны между собой при помощи штока и скобы. Корпус якоря соединяется со штоком при помощи серьги. К рычагам шарнирно крепятся тормозные колодки, которые удерживаются в рабочем положении фиксаторами. При затормаживании системы рычаги и под действием главной пружины поворачиваются в шарнирах и прижимают колодки к поверхности тормозного шкива. В этом случае элекромагнит не работает и якорь его откинут. При включении тока якорь эл.магнита прижимается к сердечнику и через серьгу нажимает на конец штока, который через гайки на штоке, дополнительно сжимает главную пружину. В этом случае рычаги освобождаются от действия главной пружины и расходятся, растормаживая систему. Ход якоря эл.магнита регулируется штоком и гайкой и фиксируется в определенном положении скобой замка и пружиной. Длина главной пружины устанавливается гайками, а регулировка равномерного отхода колодок производится болтом.

Редуктор РХ-80

Представляет собой коническо-цилиндрическую пятиступенчатую передачу, смонтированную в литом копусе. Передачи редуктора выполнены на подшипниках качения. Зубчатые колеса и вал-шестерни изготовлены из легированных термообработанных сталей. Оси валов, кроме конической передачи, расположены в плоскости разъема редуктора. Зубчатые передачи редуктора смазываются окупанием в масленую ванну, а подшипника - разбрызгиванием масла и масляным туманом. Кроме того, подшипники тихоходного вала получают смазку от специальных скребков, снимающих масло с главного колеса редуктора. Тихоходный вал выполнен полым. В отверстие полого вала входит вал-шестерня встроенного редуктора механизма привода хода.

Механизм натяжения гусеничных цепей

Натяжение гусеничн.цепей производится при помощи четырех гидравлических домкратов и маслостанции натяжения. Домкраты встроены внутри балок гусеничных тележек и своими штоками упираются в оси натяжных звездочек. Маслостанция расположена в специальном отсеке опорной рамы и связана с домкратами системой трубопроводов. Из маслобака по проводящему трубопроводу масло поступает к эсцентриковому поршневому насосу типа И-400Е, а затем последовательным открыванием вентилей высокого давления масло направляется по нагнет.трубопроводам к гидродомкратам и отжимает поршни, кот. своими штоками давят на ось натяжных звездочек. По мере натяжения цепи между упором на балке гусен. Тележки устанавливаются прокладки. Маслосистема снабжена предохранительным клапаном с переливным золотником типа МКП-12, кот. Срабатывает при давлении в системе 250 атмосфер. При срабатывании предохранительного клапана масло через разгрузочный трубопровод уходит в маслобак. После окончания натяжения открывается разгрузочный вентиль и давление в системе падает до нормального. Через этот же вентиль и сетчатый фильтр производится слив масла из гидродомкратов. Масло заливается в маслобак через горловину, кот. Закрывает крышка. Для пердотвращения попадания в маслобак механических примесей при заливке масла в горловине установлен сетчатый фильтр. Для контроля давления масла в системе установлен манометр. Масло к нему поступает через спец. Вентиль.

Техническая характеристика насоса Н-400Е

1. Производительность при наибольшем рабочем давлении и номинальных оборотах, л/мин - 5

2. Наибольшее рабочее давление, кгс/см 2 - 200

3. Номинальное число оборотов, об/мин - 1500

4. Потребляемая мощность при наибольшем рабочем давлении и номинальных оборотах, кВт - 2,8

5. Напор на всасывании, мм масл.ст. - до 1000

В корпусе на шарикоподшипниках установлен эксцентриковый приводной вал. Эксцентрики на валу смещены один относительного другого на 120 0 . Для уменьшения трения между эксцентриками и клапанами на каждом эксцентрике насажена на угольчатых подшипниках стальная закаленная обойма, которая передает давление на клапан. В отверстиях корпуса размещены комплекты поршней. Каждый комплект состоит из полого поршня, в котором перемещается клапан и пружины. Поршень имеет конусное седло, которое при нагнетании масла обойма эксцентрика прижимает клапан. Против каждого поршня, перпендикулярно к нему размещен обратный клапан, который состоит из седла, шарика и пружины. Седло прижато к корпусу пробкой. Камеры обратных клапанов соединены между собой каналом. Насос может работать только с напором на всасывании. При вкл. насоса масло под давлением из маслобака поступает через канал в картер, в котором вращается эксцентриковый вал. При постепенном переходе эксцентрика из нижнего положения в верхнее пружина прижимающая всасывающий клапан к обойме эксцентрика, выдвигает его из поршня до упора в кольцевой выступ внутри поршня. При этом между клапаном и седлом в поршне образуется кольцевой зазор 2/2,5 мм, через который масло из картера поступает в камеру поршня. При дальнейшем движении эксцентрика в верхнее положение пружина выдвигает одновременно клапан и поршень и происходит всасывание. При переходе эксцентрика из крайнего верхнего положения обойма начинает давить на клапан и, преодолев сопротивление пружины, прижимает его к седлу поршня. После этого начинается процесс нагнетания. Масло, преодолевая сопротивление пружины, отжимает шарик и из камеры поршня поступает в полость обратного клапана, а оттуда через клапан выходит в напорную магистраль. Насос чувствителен к попаданию воздуха в картер, образованный внутренней полостью корпуса. Воздух выпускается из картера через пробку.

Предохранительный клапан МКП-12

Предназначен для предохранения от перегрузки гидросистемы механизма натяжения гусеничных цепей. Клапан состоит из корпуса, пружины, пробки, корпуса вспомогательного клапана, запорного элемента, пружины и маховика. Масло из насоса подводится в полость Е и отводится на слив через полость А. Из полости Е по клапанам В и 5 в золотнике масло поступает в полость М и одновременно через дроссельное отверстие в полость Д, а через отверстие Ж и Л под запорный элемент вспомогательного клапана, настроенного на определенное давление. Пока давление в системе не превышает усилия настройки пружины, гидравлически уравновешенный золотник пружиной прижимается к седлу. Перекрывая выход масла на слив. При повышении давления в гидросистеме запорный элемент, преодолевая сопротивление пружины, открывается, и масло из полости через каналы Ж, Л, К и поступает на слив. Одновременно, благодаря создавшемуся перепаду на дросселе, давление в полости Д понижается, что приводит к нарушению равновесия сил. Действующих на золотник, и последний под действием гидростатической силы, создаваемой давлением масла в полости М опускается, соединяя линию давления со сливом, в результате чего давление в гидросистеме падает. При понижении давления в гидросистеме ниже давления настройки пружины, запорный элемент закрывается, перекрывая поток масла на слив. При этом расход масла через дроссельное отверстие прекращается, давление в полостях М и Д выравнивается, и золотник под действием пружины прижимается к седлу, перекрывая слив масла в бак. Настройка пружин производится пробкой и маховиком.

Гидравлический домкрат Q =20т.

Гидравлический домкрат включает в себя цилиндр, поршень. Для уплотнения поршня в цилиндре применена резиновая манжета и войлочное кольцо. Для направления движения поршня служит втулка, которая стопорится в цилиндре при помощи гайки. При вкл. Маслостанции натяжения масло под давлением поступает из напорного трубопровода в отверстие цилиндра и отжимает поршень. Слив масла из цилиндра осуществляется через то же отверстие.

ОПУ состоит из зубчатого венца, роликового круга и двух рельсовых кругов: наружного и внутреннего. Зубчатый венец состоит из четырех секторов, соединенных между собой болтами и крепится к опорной раме болтами. Для предотвращения смещения зубчатого венца относительно опорной рамы служат втулки, кот. устанавливаются в расточки зубчатого венца и привариваются к опорной раме. Каждый рельсовый круг тоже состоит из 4 секторов, 2 соединяются между собой при помощи накладок и болтов. Рельсовые круги при помощи болтов крепятся к зубчатому венцу. На рельсовые круги ставится отвесный роликовый поворотный круг, кот. состоит 4 секторов, соединенных между собой болтами. Ролики поворотного круга с одной стороны имеют реборды. Каждая пара роликов устанавливается на общей оси. Смазка роликов осуществляется централизовано от ручного насоса ИРТ, установленного на поворотной платформе.

Установка н/в токоприемников

Предназначены для передачи напряжения с трансформатора, установленного на поворотной части, к эл.двигателям, расположенным на ходовой части. Н/в токоприемники устанавливаются на специальной трубе, которая крепится к фланцу, сидящему на трубе, проходящей через центральную цапфу. Выстановка токоприемников на трубе производится при помощи кронштейнов, имеющих для этой цели пазы. Неподвижность наружных обойм токоприемников относительно опорной рамы обеспечивается тягами, которые крепятся к опорной раме при помощи кронштейнов. Регулировка длин тяг производится при помощи болта и вилки. Свободное вращение внутренних обойм токоприемников обеспечивается выставкой тяг по касательной к наружным обоймам токоприемников. Во избежание попадания масла на токоприемники над ними устанавливается маслоотражатель, который крепится к фланцу. Подвод кабеля к клеммам верхнего и нижнего токоприемников производится через трубу.

Централизованная система густой смазки

Смазка трущихся поверхностей гусеничных тележек осуществляется централизованно от 4 разных насосов ИРГ. 2 насоса ИРГ расположены на опорной раме и по одному на балке гусечных тележек. Смазка от ИРГ подается к двухлинейным дозирующим питателям, а от них к смазываемым поверхностям.

Ручной насос ИРГ

Предназначен для периодического нагнетания густой смазки к поверхностям трения через двухлинейные дозирующие питатели. Техническая характеристика:

1. Производительность за цикл, см 3 - 10

2. Рабочее давление, кгс/см 3 - 100

3. Ёмкость резервуара, м/тр - 3,5

4. Усилие на рукоятке при рабочем давлении, кг - 22

Насос состоит из стального корпуса, в котором помещены плунжер, золотник со штоком, заправочный фильтр и обратный клапан. На корпусе закреплены: резервуар, внутри которого перемещается поршень со штоком, кронштейн для установки рукоятки и кронштейн для крепления насоса на место его установки. Смазка нагнетается в напорный магистральный трубопровод через два клапана. При движении рукоятки от себя плунжер выдвигается и создает разряжение в камере. После открывания отверстия К смазка заполняет свободное пространство. При движении рукоятки на себя плунжер нагнетает смазку через клапан Ж и обратный клапан в камеру реверсирования Г. Золотник пропускает смазку в одну из магистралей.

Питатель дозирующий

В системах смазки экскаватора применены двух, трех, четырех точечные двухлинейные дозирующие питатели. Питатель представляет собой гидравлический аппарат золотникового типа, предназначенный для автоматической дозировки и подачи порций смазки к смазываемым точкам. Питатель состоит из: корпуса, индикаторной головки, поршня, индикатора, набора прокладок, позволяющих устанавливать индикаторную головку в удобном для наблюдения за индикатором положении, пробки, закрывающей торец цилиндра поршня, золотника, пробок закрывающих торцы цилиндра золотника и винты, служащие для регулировки объема подаваемой порции смазки за счет изменения величины поршня. Магистральные трубопроводы присоединяются к питателям на конической резьбе.

Устройство поворотной части

Поворотная часть состоит из металлоконструкции поворотной платформы, которая служит базой для размещения основных частей машины. К центральной части платформы крепится при помощи клепаных стыков, нижняя часть надстройки. На платформе располагаются помещения в/в эл.оборудования. На опорах установлены кабина управления и кабина обслуживающего персонала. В расточках платформы установлены центральные цапфы, на которых крепятся в/в токосъемник, рычаг, зубчатое колесо и труба для кабеля. Поворот верхнего строения машины вокруг опорной рамы ходовой части осуществляется при помощи приводов поворота, приводные шестерни, которые входят в зацепления с венцом ОПУ и обкатываются вокруг него. Так как верхнее строение машины не уравновешено при копании, на платформе предусмотрена установка 4х подхватов, удерживающих поворотную часть от опрокидывания. Базой для опоры подхватов служит опорная рама ходовой части. Для смазки редукторов приводов поворота предусмотрена маслостанция централизованной жидкой смазки, 2 питателя от маслобака. Смазка подшипников и уплотнений ц/ц осуществляется централизованно при помощи ИРГ. Для освещения забоя на площадках вокруг кабин управления, обслуживающего персонала, а также под платформой установлены прожекторы. Основные механизмы и все проходы освещены светильниками. Для удобства обслуживания поворотная часть оборудована системой лестниц, площадок и ограждений.

Центральная часть опорной рамы и поворотной платформы.

Для центрирования поворотной платформы и платформы отвальной части относительно опорной рамы ходовой части служит ц/ц, который при работе экскаватора воспринимает сдвигающие усилия уклона, ветра и бокового усилия резания. Ц/ц представляет собой полый вал. В расточке которого установлена труба, предназначенная для прохода кабеля, идущего н/в токоприемникам. Труба имеет 2 опоры в расточке ц/ц - шарикоподшипник радиально упорный и подшипник скольжения. К ц/ц сверху подводится труба для прохода кабеля из платформы в опорную раму. В верхней части (над поворотной платформой) на шлицах ц/ц крепится зубчатое колесо, вокруг которого обкатывается приводная шестерня механизма поворота отвальной стрелы. В спец.герметичных отсеках платформы и опорной рамы на ц/ц смонтированы в/в токосъемник и н/в токосъемники. Для предохранения токосъемников от смазочных масел над в/в токосъемником расположен маслоотражатель. Над н/в токосъемником также усвтановлен маслоотражатель. Для доступа к в/в и н/в токосъемникам в опорной раме предусмотрен герметичный люк, а в платформе люк. Ц/ц свободно установлена нижним концом в сферической опорпе опорной рамы. От осевого перемещения ц/ц удерживается в подшипнике платформы. От вращения относительно опорной рамы цапфа удерживается специальной рычажной системой, состоящей из рычага, установленного на шлицах, цапфы, штыря, закрепленного в опорной раме и тяги, которая соединяется с рычагом и штырем при помощи сферических шарниров.

Токосъемник высоковольтный

Токосъемник высоковольтный размещается в специальном герметичном отсеке металлоконструкции центральной части поворотной платформы и крепится на ц/ц. Он предназначен для передачи высокого напряжения (6000 В) с кабельного барабана к силовому трансформатору, установленному на поворотной части.

Рама в/в токосъемника сидит неподвижно на шпонке, L удерживает её от поворота.

От смещения вниз в/в токосъемник удерживается буртом ц/ц.

Рама токосъемника состоит из трех частей, соединенных между собой. На раме устанавливаются изоляторы, к кот. крепится бронзовое кольцо, состоящее из двух частей, соединенных планками.

Напряжение подается на бронзовое кольцо и снимается латунным контактным кольцом, кот. вращается вместе с поворотной платформой. Контактное кольцо состоит из двух полуколец, соединенных болтами и поджатых пружиной.

Регулировкой пружин обеспечивается плавный контакт между кольцами.

Вращение от поворотной платформы к контактным кольцам передается при помощи спец. Поводкового устройства, закрепленного к мет-ции поворотной платформы через изоляторы.

Металлоконструкция поворотной платформы

Состоит из центральной части, хвостовой части, крыльев (левого и правого) и кронштейнов (левого и правого). Между собой составные части соединяются при помощи заклепочных стыков. В центральной части платформы предусмотрены заклепочные стыки для крепления нижней части надстройки. Ц/ц имеет две опоры в платформе. В верхней опоре крепится подшипник качения, а нижняя представляет собой подшипник скольжения, на который опирается стальной диск цапфы. Нижняя опора включает в себя бронзовую втулку и стальную втулку. Втулка состоит из двух конусных вкладышей, удерживаемых от радиального смещения шпонкой, а от осевого - кольцом и болтами. Такая конструкция втулки позволяет легко производить ее замену при ремолнте. В расточках хвостовой части установлены стаканы, которые служат опорами для подшипников выходных валов редукторов поворота. Снизу к платформе крепится верхний рельсовый круг ОПУ верхнего строения, а сверху - малый рельсовый круг механизма поворота отвальной стрелы. Верхний рельсовый круг состоит из двух рельсов, наружного и внутреннего. Каждый круг собирается из пяти секторов. Рельсовый круг имеет разъемы по заклепочным стыкам центральной и хвостовой частей платформы, что позволяет производить замену роликов ОПУ, через специально предусмотренные в металлоконструкции люки. Крепление рельсового круга в металлоконструкции производится при помощи прижимов планок и болтов. Крепление отдельных секторов между собой производится аналогично рельсам ОПУ ходовой части. Малый рельсовый круг состоит из одного рельса, который делится на 2 сектора. Крепление секторов между собой осуществляется аналогично верхнему рельсовому кругу. Крепление рельса к металлоконструкции производится при помощи прижимов и болтов. В хвостовой части платформы предусмотрен спец.отсек для размещения маслостанции редукторов поворота и встроен маслобак. Для крепления подхватов на платформе предусмотрены процшины???

Подхваты

Подхваты состоят из корпуса, кот.своими проушинами крепятся к проушине поворотной платформы валиком. От боковых сил корпус подхвата удерживается 2мя раскосами, кот.соединяются с проушинами платформы валиками. В расточке корпуса подхвата установлена цапфа. Цапфа может перемещаться в осевом направлении при помощи спец.болта, сферической шайбы и гайки. От поворота в корпусе подхвата цапфа удерживается 2мя пальцами. На шейке цапфы, перпендикулярной оси корпуса подхвата установлен балансир, состоящий из корпуса и 2х катков, кот.вращаются на сферических ролико-подшипниках. Смазка посадочных поверхностей балансира и подшипниковых узлов катков осуществляется при помощи масленок. Поджатием гайки цапфа перемещается в корпусе подхвата вместе с балансиром до соприкосновения катков с дорожкой качения на опорной раме ходовой части. После этого гайка стопорится планкой.

Привод поворота

Привод поворота состоит из 2х приводов (левого и правого исполнения). Каждый привод состоит из цилиндрического редуктора, двигателя постоянного тока с вентилятором для обдува и пневматического тормоза установленного на промежуточном валу редуктора. Двигатель и тормоз устанавливаются на крышке редуктора. От просыпающегося грунта каждый привод защищен кожухом, имеющим колпак над эл.двигателем. Шестерни выходных валов редукторов поворота закрыты кожухами. Редуктор устанавливается на металлоконструкции хвостовой части поворотной платформы и центрируется в стаканах выходных валов при помощи колец. К металлоконструкции редукторы крепятся болтами и приварными втулками. Смазка нижнего подшипника выходного вала редукторы производится через масленку. На одном из редукторов установлен привод сельсинов, который входит в систему автоматического регулирования скорости поворота верхнего строения и образования угла бокового откоса забоя. Привод сельсинов крепится к крышке редуктора и соединяется с выходным валом при помощи полумуфты, которая закреплена на валу привода. На крышке редуктора установлен конечный выключатель, который замыкает контакт в цепи управления эл.двигателем только после срабатывания тормоза на растормаживание, осуществляя электрическую блокировку от понижения давления сжатого воздуха в тормозной системе.

Техническая характеристика привода поворота.

Эл.двигатель:

1. Тип эл.двигателя - П-82 с пристроенным вентилятором

2. Мощность - 19 кВт

3. Число оборотов, об/мин - 750

4. Масса, кг - 460

Редуктор:

1. Тип редуктора - цилиндрический, четырехступенчатый

2. Наибольший крутящий момент на выходном валу - 5

3. Передаточное число - 236

4. Масса, кг - 4540

Открытая пара:

1. Крутящий момент на зубчатом венце, тм - 160

2. Общее передаточное число механизма поворота - 3681

1. Тип тормоза - колодочный, пружинно-пневматический

2. Диаметр шкива, мм - 250

3. Ширина шкива, мм - 100

4. Номинальный тормозной момент, кг/см - 12000

Редуктор РПЭ-2

Представляет собой цилиндрическую 4х ступенчатую зубчатую передачу с вертикально расположенными валами, смонтированную в литом корпусе. Первые 3 ступени косозубые, тихоходная ступень прямозубая. На крышке редуктора устанавливается фланцевый эл.двигатель, на вал которого насажена шестерня быстроходной передачи. На тихоходном валу редуктора насажена шестерня, входящая в зацепление с венцом открытой передачи механизма поворота. Валы редуктора установлены на подшипниках качения. Зубчатые колеса и вал-шестерни редуктора выполнены из легированных термообработанных сталей. Подшипники тихоходного вала смазываются консистентной смазкой, остальные подшипники и передачи смазываются жидкой смазкой с помощью циркуляционной маслосистемы. Смазка проводится в торцевые крышки верхних подшипников, откуда она стекает на зубчатые колеса, накапливается в проточках колес, переливается на зубья, смазывая их, и разбрызгивается, создавая масляный туман. Из редукторов масло поступает в спец.резервуар.

Тормоз пневматический

Тормозмеханизма поворота колодочный, пружинно-пневматического типа. Он предназначен для удержания поворотного строения машины на уклоне до 5 0 и при сильном ветре в нерабочем состоянии. Растормаживание происходит при подаче воздуха в цилиндр. Поршень при воздействии сжатого воздуха перемещается вправо, сжимает пружину и рычаги поворачиваются вокруг шарниров, отводя колодки от шкива. Отход колодок регулируется штырем, который стопорится контрогайками. При откл. подачи воздуха пружина возвращает поршень в исходное положение, тем самым производится торможение. Воздух из цилиндра уходит в атмосферу. Регулирование тормоза на тормозной момент производится затяжкой пружины гайками до совпадения кромок штока и цилиндра.

Маслосистема редукторов поворота

Маслосистема редукторов поворота включает в себя масло станцию, бак для масла, приборы регулировки, контроля, очистки и разводки трубопроводов к точке смазки. Маслостанция смазывает зубчатые зацепления и подшипники, заключенные в корпусах редукторов поворота. Из бака, расположенного в отсеке поворотной платформы масло шестеренными насосами типа БГП-24А (один резервный) подается через обратный клапан в нагнетающий трубопровод, из кот. Поступает к точкам смазки. Масло из редуктора возвращается в маслобак самотеком ч/з сливной трубопровод. На нагнетающем трубопроводе установлено два манометра, один - до фильтра, другой - после него. По величине перепада давления на манометрах судят о степени загрязненности фильтра. Очистка фильтра производится поворотом спец. Маховика. На каждом трубопроводе, кот. Подходит к точкам смазки установлены указатель подачи смазки и запорный вентиль. Подача масла к точкам смазки регулируется соот-ими запорными вентилями по показанию манометра и контролир-ся визуально по положению заслонки на указателе.

При норм. Давлении в системе заслонка должна быть полностью открытой и внутр. полость должна заполняться маслом. Для обесп. норм. работы системы смазки при температуре окр. среды ниже -30 град. предусмотрен подогрев масла в баке. Подогрев осущ. при помощи электронагревателей. Режим подогрева поддерж. при помощи термометра. В случае полного засорения фильтра его можно временно отключить от системы при пом. вентиля и открыть вентиль присоединенный к нагнетающему трубопроводу. В этом случае масло будет поступать к смазываемым точкам, минуя фильтр. При норм.работе маслостанции вентель должен быть закрыт. Для заполнения бака маслом в нем предусмотрена заливная горловина и сетчатый фильтр. Контроль нижнего уровня масла в баке осущ.при помощи маслоуказателя. Верхнего уровня - при помощи спец пробки. Спуск масла из бака производится при помощи вентиля. В случае падения давления в системе ниже допустимого срабатывает реле давления II типа С-57-51 и отключает привод поворота.

Шестеренчатый насос БГ11-24

Смонтирован на одной плите с эл.двигателем и приводится во вращение по часовой стрелке через упругую муфту. Производительность насоса нерегулируемая, с постоянным направлением потока масла.

Техническая характеристика насоса

1. Производительность, л/мин - 50

2. Давление, кгс/см 2 - 25

3. Приводная мощность, кВт - 2,8

4. Высота всасывания, м - <0,5

5. Мощность эл.двигателя, кВт - 3

6. Масса насоса, кг - 67

В корпусе насоса на свободных игольчатых роликах смонтированы ведущий и ведомый валики. На каждом валике при помощи 2х шпонок закреплены стальные закаленные шестерни по скользящей посадке. Осевые перемещения шестерен ограничиваются пружинными кольцами. Наружные кольца подшипников запрессованы в чугунные втулки, которые монтируются в соответствующих расточках корпуса насоса. С торцов корпус закрыт чугунными крышками. В расточке передней крышки установлена уплотнительная манжета из маслостойкой резины, утечки масла от торца передней крышки отводятся в полость всасывания по осевым сверленым отверстиям в валиках. Для отвода утечек масла со стороны задней крышки на ее торце предусмотрена фрезерованная V-образная канавка. При вращении шестерен камера Г всасывания насоса, расположенная со стороны выхода зубьев из зацепления, увеличивает свой объем и заполняется маслом. Камера нагнетания В, расположенная со стороны входа в зацепление, уменьшается и вытесняет масло из впадин между зубьями в нагнетательное отверстие. Для уменьшения нагрузки на опоры валов камера нагнетания насоса выполнена в виде узкой щели. Для разгрузки от запирания масла в отсечном пространстве междузубовых впадин на торцевых поверхностях чугунных втулок выполнены разгрузочные канавки, направленные в сторону камеры нагнетания.

Клапан обратный Г51-24

Предназначен для гидравлических систем, в которых поток масла пропускается только в одном направлении. Под давлением масляного потока, проводимого через отверстие под клапан. Последний, преодолевая усилие пружины, приподнимается над седлом и открывает проход маслу к нагнетающему отверстию.

Указатель подачи масла I БФ32

Указатель подачи масла служит для визуального наблюдения за прохождением масла к смазываемым точкам и состоит из чугунного корпуса, стекла, прижатого к корпусу зажимным кольцом и пружины, сидящей на оси и способствующей возвращению лопасти в исходное положение. Отклоненное положение лопасти указывает на течение масла в трубопроводе, а по величине отклонения можно судить об интенсивности течения масла. экскаватор гусеничный маслоситема роторный

Смазка централизованная

Смазка подшипников ц/ц и роликов ОПУ осуществляется при помощи насоса ИРГ, который закреплен на нижней части надстройки. Через питатель и систему трубопроводов смазываются точки верхнего подшипника ц/ц и бронзовая втулка нижнего подшипника поворотной платформы. Разводка трубопроводов выполнена внутри платформы. Смазка роликов ОПУ производится через спец.распределители при помощи гибких шлангов. Коренные подшипники редукторов поворота смазываются индивидуально спринцеванием через тавотницы, которые при помощи трубюопроводов выведены на уровень крышек редукторов.

Помещение в/в л.оборудования

Помещение в/в л.оборудования расположено на поворотной платформе. Оно выполнено из отдельных двустенных панелей, закрепленных норами. Крыша помещения имеет съемный люк, предназначенный для монтажа и демонтажа оборудования, расположенного в помещении. Внутри помещения установлены силовой трансформатор, ТСМ, комплектное распределительное устройство. Для освещения помещения служат светильники. Подвод кабеля в помещение осуществляется через специальные выводы.

Помещение н/в л.оборудования

Расположено на поворотной платформе и по своей конструкции, в основном унифицировано с помещением в/в л.оборудования. В помещении установлены: шкаф ГВ, шкафы приводов, ящики сопротивления, реле утечки и др. н/в оборудование.

Кабина управления

Выполнена из отдельных панелей, закрепленных нормами. Для улучшения обзора из кабины при работе экскаватора ее передняя часть выполнена в виде трехстенного остекленного фонаря. Кабина предназначена для управления основными рабочими процессами (за исключением управления отвальной частью) и холостыми переездами машины. В соответствии с этим она оборудована 2мя колонками пультов управления, шкафом управления сигнализацией, приборными колонками и креслом машиниста. Для связи с др.помещениями установлено переговорное устройство, а также рация. Для обогрева установлены электропечи. Освещение кабины осуществляются потолочными светильниками. Подвод кабеля осущ-ся через специальные выводы в раме.

Кабина обслуживающего персонала

По своей конструкции унифицирована с кабиной управления и отличается от нее только набором установленного оборудования.

Установка лестницы площадок

Для входа на поворотную платформу установлены 2 шарнирные лестницы. Контр-груз поворотной части лестницы рассчитан так, чтобы она всегда находилась в горизонтальном положении при отсутствии вертикальной нагрузки. Для входа в кабины управления обслуживающего персонала предусмотрены лестницы на опорах. По периметру кабины расположены площадки с ограждениями. Для удобства обслуживания механизмов и соблюдения ПТБ вокруг поворотной платформы предусмотрена система лестниц, площадок и ограждений.

Устройство надстройки

Надстройка состоит из 3х основных частей: нижней части, пилона, консоли противовеса. Нижняя часть служит для крепления роторной стрелы, пилона и консоли противовеса. Пилон предназначен для подвески роторной стрелы. На консоли противовеса размещаются лебедки, эл.оборудование, компрессор, панель управления пневмосистемой и др.оборудование, а также контр-груз. Пилон крепится к проушинам нижней части шарнирно при помощи валиков и выстанавливаются по продольной оси экскаватора эксцентриковыми втулками. В заданном положении удерживаются тягами, которые крепятся к проушинами нижней части при помощи валиков и регулируются по длине эксцентриковыми втулками. Консоль противовеса крепится к проушинам консоли переходной части тоже шарнирно при помощи валиков. В горизонтальном положении консоль удерживается 2мя тягами, которые крепятся к ее проушинам валиками и регулируется по длине эксцентриковыми втулками.

Нижняя часть надстройки

Представляет собой сварно-клепаную металлоконструкцию, включающую пространственные фермы (правую и левую), соединенные между собой балкой поперечной, трубой базовой и консолью переходной. В консоли переходной установлен вертлюг, служащий для крепления тяги портала отвальной части. Ось вращения вертлюга совпадает с осью вращения поворотного строения в отвальной части. Смазка подшипников вертлюга осуществляется централизованно при помощи ИРГ. Для крепления проушин роторной стрелы служат 2 оси, установленные в расточках фермы правой и левой. Для установки привода роторного транспортера предусмотрена рама, закрепленная на ферме правой. С целью формирования потока угля в месте перегрузки с конвейера приемного на разгрузочный установлен фартук перегрузочный установлен, а для отвода с поворотной платформы просыпающегося угля - щит. В фермах правой и левой предусмотрены помещения, в которых размещается эл.оборудование и склады. Для обслуживания нижней части и перехода на пилон и консоль противовеса предусмотрены лестницы и площадки.

Установка вертлюга

Представляет собой полую ось, установленную на роликовых радиальных сферических подшипниках в консоли переходной. От смещения в осевом направлении вниз вертлюг удерживается крышкой и болтами, от смещения вверх крышкой и болтами. Верхний подшипниковый узел уплотняется лабиринтными кольцами, установленными с 2х сторон. Для уплотнения нижнего подшипникового узла сверху устанавливается крышка с жировыми канавками, а снизу лабиринтные кольца. Осевой зазор в лабиринтном уплотнении нижнего подшипника регулируется перестановкой прокладок. От поворачивания на оси лабиринтное кольцо удерживается шпонкой. Смазка подшипников осуществляется через масленки. Ось вертлюга оканчивается проушиной, к которой крепится тяга портала отвальной части.

Пилон

Представляет собой металлоконструкцию, сваренную из труб, оканчивающихся проушинами для крепления пилона к нижней части надстройки. В головке пилона установлена ось с блоками и полиспаста подъема роторной стрелы, которая крепится крышками. Смазка блоков пилона осуществляется централизованно при помощи ИРГ. Для ремонта блоков на головке пилона установлен вспомогательный блок. С целью контроля разности вытяжки канатов на барабанах лебедки подъема роторной стрелы на оси смонтирована серьга с траверсой и коушами. О разности вытяжки канатов судят по развороту траверсы в вертикальной плоскости на оси серьги. Для обслуживания пилона предусмотрены лестницы и площадки. Крепление тяг пилона осуществляется при помощи проушины на головке пилона.

Консоль противовеса

Представляет собой сварную четырехгранную ферму, которая соединяется с консолью переходной нижней части надстройки при помощи проушин. Хвостовая часть консоли выполнена в виде коробки, в которой размещается груз противовеса. В головной части консоли имеется кабина, собранная из отдельных панелей. В кабине консоли противовеса располодена панель управления пневмосистемой, верстак, тиски, компрессорная установка, шкафы АТРК и т.д. Для обогрева консоли и ПКС установлен эл.калорифер. На нижнем поясе консоли у входа в кабину расположен воздухосборник, связанный при помощи системы трубопроводов с компрессорной станцией. На верхнем поясе консоли противовеса расположена лебедка подъема отвальной стрелы, консольный кран, вспомогательная лебедка подъема роторной стрелы. Для удобства монтажа и демонтажа оборудования в помещении консоли предусмотрены съемные крышки. Для обслуживания механизмов на консоли противовеса предусмотрены лестницы и площадки.

Лебедка подъема роторной стрелы

Лебедка подъема роторной стрелы двухбарабанная:

Диаметр барабана, мм 1400

Тяговое усилие, кгс 6000

Макс.длина навивки каната, м 105

Скорость навивки каната, м/с

1 скорость 0,31

2 скорость 0,62

Передаточное число привода 85,2

Тормозной момент 1 тормоза, кгм 15

Лебедка смонтирована на раме. Привод лебедки, осущ. 2 эл.двигателями через упругие втулочно-пальцевые муфты, передается на один общий вал цилиндрического редуктора типа ЦД4-85-0. На выходной вал редуктора посажены шестерни, кот.входят в зацепление с зубчатыми венцами, закрепленные на ребордах барабанов и передают вращение от выходного вала редуктора на барабаны. Барабаны установлены на подшипниковых опорах. Открытые пары закрыты кожухами. Для выравнивания натяжения в канатах барабан имеет возможность откл.от привода лебедки. Для этого в конструкции предусмотрен механизм откл.барабана, состоящий из муфты и вилки с рукояткой. Для фиксации барабана от привода после откл.привода предусмотрен фиксатор (стопор). Откл.барабана от привода можно производить только после установки стопора. Удержание стрелы в рабочем положении производится 2мя эл.тормозами. Для огранич.высоты подъема и опускания роторной стрелы в лебедке предусмотрен концевой выключатель, кот.соединен поводковым устройством с валом барабана. Смазка шестерен редуктора осущ.окупанием, а смазка подшипников - разбрызгиванием. Подшипники барабанов смазываются шприцеванием через тавотницы

Тормоза электромагнитные типа ТКП-300 и ТКП-200

Состоят из следующих основных частей

Редуктор ЦД4-85

Представляет собой цилиндрическую косозубую зубчатую двухступенчатую передачу, смонтированную в литом корпусе. Валы редуктора опираются на подшипники качения. На выводах тихоходного вала посажены две шестерни, одна из которых жестко соединена с валом, а вторая - через шлицевую муфту, позволяющую при рассоединении проворот шестерни относительно вала. Шестерни входят в зацепление с венцами барабанов лебедки подъема роторной стрелы. Зубчатые колеса и вал-шестерни выполнены из лигированных термообработанных сталей. Смазка зубчатых передач осуществляется окупанием колес в масляную ванну, а подшипников - разбрызгиванием масла и масляным туманом.

Лебедка подъема отвальной стрелы

Лебедка подъема отвальной стрелы однобарабанная:

Тяговое усилие, кг 6000

Скорость навивки каната, м/с 0,18

Диаметр барабана, мм 910

Канатоемкость барабана, м 40

Передаточное число привода 194,9

Макс.тормозной момент пневмотормоза, тсм 3,95

Тормозной момент эл.тормоза, кгс м 16

На раме установлен эл.двигатель, вращение от кот.передается через муфту, глобоидный редуктор и открытую зубчатую пару (внутр.зацепления) барабану. Барабан же опирается с одной стороны на подшипник качания, с другой на подшипник скольжения, располож. в корпусе глобоидного редуктора. Крепление канатов к барабану осущ. при помощи поджимов. Навивка каната однослойная. В связи с наличием на отвальной части кабины машингиста на лебедке установлен пружинно-пневматический тормоз непосредственно на барабане и электр.тормоз на быстроходном валу редуктора. Крепление пневмоцилиндра пружинно-пневматического тормоза к раме осущ.при помощи оси, а тормозных рычагов с пом.осей. На пневмоцилиндре тормоза установлен конечный выкл., кот. замыкает контакты в цепи управления эл.двигателем только после начала срабатывания тормоза на растормаживание, осущ. таким образом эл.блокировку от понижения давления сжатого воздуха в тормозной системе.

Тормоз пружинно-пневматический состоит из 2х тормозных рычагов, соединен. между собой при помощи тяги с шарнирными головками и рычага. Соединение тяги с рычагами осущ. при помощи пальцев. Для смазки подвижных шарниров тормоза предусмотрены масленки. К каждому рычагу шарнира прикреплена тормозная колодка, футерованная со стороны тормозного поля обкладками. От смещения крайние обкладки зафиксированы упорами. Равномерное распределение зазора по дуге охвата тормозных колодок осущ. Винтами, ограничив. отход рычагов и пружинными амортизаторами, огранич.поворот тормозных колодок. Привод тормоза осущ. Пружинно-пневматическим блоком. Рычаг посредством валика с центр.поперечным отверстием соединяется со штангой, кот.ввернута на резьбе в шток поршня пневмоцилиндра. Пружинный блок тормоза состоит из пружин, связ. Стяжными шпильками при помощи опорных дисков

Секции пружин разделенные промежуточным диском. Стяжные шпильки закреплены в верхней крышке пневмоцилиндра, в кот. запрессована бронзовая втулка, являющ.напрвляющей для штока. Для выхода воздуха из надпоршневого пространства, при движении поршня вверх, в верхней крышке цилингдра предусмотрено отверстие. На штоке закреплен чугунный поршень, на кот.установлена воротниковая манжета из малослойной резины. Для создания требуемого тормозного момента пружины сжимают гайками на рассчетную величину. Необходимый для нормальной работы привода зазор между диском и верхней крышкой цилиндра простраивается при помощи измерения длины тяги. Усилие затяжки пружин передается на верхний и нижний опорные диски и дальше на тормозные колодки. Т.о рабочее торможение осущ.пружинным блоком. Растормаживание лебедки осущ.подачей сжатого воздуха в цилиндр через его нижнюю крышку. При этом поршень со штоком, штанга и конц рычага перемещаются вверх и разводят рычаги, растормаживая барабан. Регулировка отхода рычагов осущ. за счет установки зазора между упорными планками и болтами. Для вкл.привода лебедки служат конечные выкл. И нажимной упор. При перемещении опорного диска происходит дополнительное сжатие пружин. После выпуска воздуха из цилиндра шток с поршнем, тяга и конец рычага под действием силы сжатых пружин перемещаются вниз, затормаживая лебедку.

В зависимости от условий эксплуатации стальные канаты могут испытывать различные виды износа проволок, а также нарушения структуры в целом. Правилами установлены количественные нормы браковки стальных канатов по числу оборванных проволок, поверхностному износу или по причине коррозии, а также по обрыву пряди или сердечника, уменьшению диаметра или площади сечения.

...Подобные документы

Техническая характеристика и описание основных узлов поворотной платформы, режимов и циклов их работы. Технологическая карта последовательности проведения ремонта редуктора поворотной тележки экскаватора. Порядок выполнения послеремонтных испытаний.

дипломная работа , добавлен 07.09.2010

Широкое распространение одноковшовых экскаваторов с высокой производительностью при разработке грунтов различных категорий. Особенности классификации землеройных машин, их виды. Классификация одноковшовых и многоковшовых экскаваторов, их применение.

реферат , добавлен 21.01.2015

Исследование основных особенностей роторных машин и линий. Типовая компоновка технологических и транспортных роторов в автоматической линии. Проектирование инструментального блока. Анализ структуры кинематического цикла. Расчет параметров гидропривода.

курсовая работа , добавлен 26.01.2015

Исследование технологии производства асфальтобетонной массы. Изучение конструкции вертикального ленточного ковшового элеватора. Выбор дробильно-помольного оборудования. Расчет ширины уступа площадок карьера, размеров и параметров работы экскаваторов.

курсовая работа , добавлен 26.05.2013

Классификация и устройство одноковшовых экскаваторов. Система индексации одноковшовых экскаваторов. Устройство башенных кранов и их основные разновидности. Погрузочно-разгрузочные машины ковшовые и вилочные погрузчики: классификация и назначение.

курсовая работа , добавлен 06.06.2010

Теоретические основы создания балки. Построение эпюр и подбор сечений, оценка их экономичности. Создание балки из конкретного металла с заданными характеристиками. Раскрытие статической неопределимости. Расчет нагрузки на элементы и размеров рам.

курсовая работа , добавлен 27.07.2010

Разработка расчетного проекта металлоконструкции мостового эклектического крана балочного типа. Определение силовых факторов металлоконструкции крана и расчет изгибающих моментов сечений балки. Расчет высоты балки и проектирование сварных соединений.

курсовая работа , добавлен 08.03.2015

Основные преимущества одноковшовых экскаваторов с гидравлическим приводом. Выбор гидравлической схемы и ее описание. Определение мощности первичного двигателя, параметров насосной установки. Подбор силовых гидроцилиндров. Расчёт механизма поворота.

курсовая работа , добавлен 20.04.2017

Конструктивные особенности, области применения, технические и технологические параметры радиально-поршневых и аксиально-поршневых роторных насосов, их достоинства и недостатки. Схема конструкции и принцип работы аксиально-плунжерной гидромашины.

реферат , добавлен 07.11.2011

Расчетная схема сварной подкрановой балки. Расчет конструкции и краткая технология изготовления балки. Построение линий влияния и определение величины изгибающего момента для различных сечений балки от веса тяжести. Конструирование опорных узлов балки.

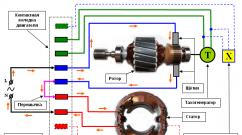

АВТОМАТИЗАЦИЯ РОТОРНЫХ ЭКСКАВАТОРОВ

Роторные экскаваторы находят большое применение на открытых разработках угольных и рудных месторождений и отличаются высокой производительностью. Рабочее движение роторного экскаватора и транспортировку выработанной породы или полезного ископаемого обеспечивают следующие механизмы: многоковшовое роторное колесо, осуществляющее выработку грунта; механизм подъёма стрелы с роторным колесом; поворотное устройство, позволяющее в процессе выработки грунта поворачивать стрелу с роторным колесом; механизм хода, перемещающий экскаватор вдоль забоя; транспортирующее устройство – система ленточных конвейеров, доставляющих породу от роторного колеса к главному конвейеру или на отвал.

Целью автоматизации роторных экскаваторов является увеличение производительности машины, снижение динамических нагрузок, уменьшение энергоёмкости процесса при значительном облегчении условий труда машиниста.

СИСТЕМЫ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ

ЭЛЕКТРОПРИВОДАМИ РОТОРНЫХ ЭКСКАВАТОРОВ

К главным электроприводам РЭ относятся электроприводы роторного колеса, поворота, подъёма и опускания роторной стрелы, гусеничного хода, приёмного и разгрузочного конвейеров.

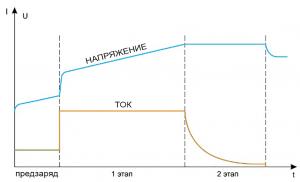

Электропривод роторного колеса . В настоящее время наиболее распространены две системы электропривода роторного колеса: с асинхронным электродвигателем и электропривод системы Г-Д. Первая система применяется на экскаваторах малой и средней производительности и реализуется на основе асинхронного короткозамкнутого двигателя или асинхронного двигателя с фазным ротором. На экскаваторах большой производительности для привода роторного колеса применяют двигатели постоянного тока, управляемые по системе Г-Д.

Система Г-Д содержит отрицательные обратные связи по напряжению генератора и скорости двигателя для улучшения динамических свойств электропривода и обеспечения необходимой жёсткости механических характеристик. Применение обратной связи по току якоря с отсечкой позволяет получить “экскаваторную” характеристику электропривода.

Электропривод механизма поворота . Почти на всех отечественных и зарубежных экскаваторах электропривод поворотных механизмов выполнен по системе Г-Д. На отечественных машинах выпуска после 1984 г. применяется система тиристорный преобразователь – электродвигатель постоянного тока (ТП-Д).

Системы автоматического управления электроприводами, выполненными по системе ТП-Д, построены по принципу подчинённого регулирования координат. Структуры систем управления являются двухконтурными. Внутренним контуром является контур регулирования тока якоря с ПИ-регулятором тока якоря, внешним контуром – контур регулирования напряжения с П-регулятором напряжения якоря электродвигателя. Выходной сигнал П-регулятора напряжения является сигналом задания тока якоря. Ограничение выходного напряжения регулятора напряжения при помощи блока ограничения позволяет получить “экскаваторную” характеристику электропривода.

Электропривод подъёма и опускания роторной стрелы . В зависимости от класса роторного экскаватора и его назначения технические решения в приводе подъёма и опускания роторной стрелы имеют свои особенности. Привод подъёма стрелы экскаватора ЭР-630, который имеет малые линейные параметры, выполнен на гидравлике. Электропривод экскаватора ЭР-1250 выполнен на переменном токе с применением асинхронных двигателей с фазным ротором. Электропривод экскаваторов ЭР-1600 выполнен на постоянном токе по системе ТП-Д.

Электропривод ходовых механизмов роторных экскаваторов всех типов оборудован крановыми двигателями переменного тока с фазным ротором. На каждой ходовой тележке установлен однодвигательный привод, мощность которого зависит от класса экскаватора. Для формирования механических характеристик электроприводов используются реостаты (металлические или индукционные)

Электроприводы конвейеров и вспомогательных механизмов . Все приводы конвейеров и вспомогательных механизмов оборудованы асинхронными двигателями с короткозамкнутыми роторами. Управление приводами осуществляется либо с пульта управления машиной, либо с поста местного управления. Во избежание засыпки мест перегрузки на конвейерах запуск их приводов осуществляется в направлении, обратном грузопотоку. Последовательность запуска следующая. После нажатия машинистом кнопки “Пуск транспортной линии” включается предупредительный сигнал и по истечении некоторого времени (около 10 с) включается привод разгрузочного конвейера, который блок-контактом силового контактора включает привод приёмного конвейера. Блок-контакт привода приёмного конвейера включает привод роторного колеса.

На разрезе «Берёзовский-1» в городе Шарыпово Красноярского края бурый уголь добывают при помощи пары самых крупных в стране экскаваторов роторного типа. ЭРШРД-5250 - это «Экскаватор роторный шагающе-рельсовый добычной». Два десятка ковшей, закреплённых на роторе-«колесе» этой гигантской самоходной машины, способны вынимать до 5250 кубометров угля в час.

1. Длина стрелы экскаватора этого типа позволяет ему обрабатывать пласты до 30 метров в высоту. Именно поэтому ЭРШРД-5250 на Берёзовском работают парой: мощность угольного пласта на этом месторождении достигает 60 метров!

2. «Стена» угля со следами ковшей роторного экскаватора. Её высота сопоставима с 10-этажным домом.

3. Принцип действия роторного экскаватора основан на непрерывном вращении большого «колеса»: расположенные по его окружности ковши зачерпывают породу или уголь и затем самостоятельно опорожняются под действием сил гравитации или инерции.

4. ЭРШРД-5250 можно сравнить с 17-этажным домом: высота агрегата составляет 51 метр.

5. Масса экскаватора - около 4000 тонн. Столько же весили, к примеру, более 2500 популярных в советские времена легковых машин ГАЗ-24 «Волга».

6. Экипаж ЭРШРД-5250 составляет 4 человека (машинист, оператор, специалист, следящий за разгрузкой и транспортировкой горной массы и бригадир экипажа).

7. Идею «копающего колеса» придумал ещё Леонардо да Винчи в XVI веке. Однако путь от идеи до её реализации занял несколько сотен лет: принцип действия роторного экскаватора был запатентован в США в конце XIX века, первый действующий агрегат создали в Германии в 1916 году, а в нашей стране роторные экскаваторы начали использовать в середине XX века в Донбассе.

8. На роторном колесе диаметром 11,5 метров установлено 22 ковша. За час агрегат добывает 4500 тонн угля. Меньше чем за минуту заполняет вагон грузоподъёмностью 84 тонны.

9. ЭРШРД-5250 копает на глубину 2.1 метра.

11. Ротор экскаватора ЭРШРД-5250 заставляют вращаться два электропривода мощностью по тысяче киловатт каждый.

13. На каждом ковше роторного экскаватора установлено по четыре зуба. В советские годы разработка новых форм режущих поверхностей пользовалась популярностью в среде изобретателей и рационализаторов, они пытались увеличить износостойкость этих элементов.

14. Разрез «Берёзовский-1» входит в состав Сибирской угольной энергетической компании (СУЭК) - крупнейшей угледобывающей корпорации России. Разрез разрабатывает месторождение бурого угля в Шарыповском районе Красноярского края. Его главная особенность - небольшая глубина залегания.

15. Залежи бурого угля сформировались в Юрский геологический период (150 млн лет назад). Мощность (то есть толщина угольного пласта) на Берёзовском месторождении достигает 60 метров. Над углём расположен слой породы.

16. Первая стадия процесса открытой добычи угля - вскрышные работы.

17. На разных предприятиях в зависимости от горно-геологических условий породу дробят либо взрывами, либо снимают при помощи экскаваторов.

19. Снятую породу самосвалами отвозят в места, где уже отработаны угольные пласты, чтобы засыпать огромные ямы и таким образом производить рекультивацию производственных участков.

20. На разрезе «Берёзовский-1» для транспортировки породы используют карьерные самосвалы Komatsu HD785.

21. В кузов самосвала-гиганта помещается 90 тонн породы.

24. Экскаватор ЭРШРД-5250 приводят в действие электродвигатели, которые потребляют до 4500 кВт/ч энергии. К агрегату её подводит линия электропередачи напряжением 10 киловольт. Для оптимизации и удешевления производственного процесса экскаваторы работают, в основном, по ночам, когда действуют льготные энерготарифы.

27. Тридцатиметровая роторная мачта экскаватора удерживается и управляется при помощи системы стальных тросов и лебёдок.

28. Роторные карьерные экскаваторы - одни из самых крупных агрегатов, созданных человеком. В России крупнейшим добычным механизмом этого типа является ЭРШРД-5250. В мире же лидерство удерживает немецкий экскаватор Bagger 293 массой 14200 тонн , построенный в 1995 году и оснащённый 20 ковшами по 15 кубометров каждый.

29. Комплекс ЭРШРД-5250 на разрезе «Берёзовский-1» запустили в 1986 году. При этом сборка и монтаж горного оборудования заняли два года.

30. Экскаватор ЭРШРД-5250 произведён Ждановским заводом тяжёлого машиностроения имени Ильича, сейчас это ОАО «Азовмаш» (г. Мариуполь, Украина). Для разреза «Березовский-1» было выпущено четыре таких экскаватора, из них сейчас работают два.

31. Главным потребителем добытого на разрезе бурого угля является Берёзовская ГРЭС-1. Для транспортировки топлива на электростанцию создана уникальная конвейерная линия.

32. Добытый экскаватором в забое уголь выгружается на ленту транспортёра.

33. Длина магистрального конвейера от разреза до ГРЭС составляет 15 км.

34. Бурый уголь значительно дешевле каменного, однако уступает ему по теплоотдаче и ряду других характеристик. Бурый уголь перед использованием обычно измельчают до порошка. Берёзовская ГРЭС создавалась с учётом всех особенностей топлива. Станция признана самой экономичной в России.

35. Потребление бурого угля должно возрасти после планируемого запуска третьего энергоблока ГРЭС.

Роторный экскаватор — это машина-гигант, самый большой комбайн на планете, построенный специально для горных работ. Ее длина — 220 м, высота — 94 м. Механизм способен добыть уголь на глубине сотни метров под землей. Ему это удается благодаря огромному колесу с подвешенными ковшами, которое держится на стреле длиной около 60 м. В процессе вращения колеса ковши набирают землю и пересыпают ее на большие конвейеры, через которые она попадает в шахты. В них происходит сортирование песка от угля. Уголь по железнодорожным конвейерам переносится на электростанции, где его поджигают и получают электроэнергию.

Описание роторного экскаватора

Работа роторного экскаватора происходит от электричества, которое поступает к машине по толстым кабелям. Машина работает круглые сутки и вскапывает до 245 тыс. м³ в день. Для сравнения, таким количеством земли можно засыпать огромный стадион. Самые высокие агрегаты по длине превосходят статую Свободы, а их вес — 13,5 тыс. т, в 1,5 раза тяжелее Эйфелевой башни.

Особенности роторного экскаватора:

- Передвигается на 12 гусеницах.

- Высота каждой гусеницы равна 3 м.

- Ширина — 3,5 м.

- Длина — 15 м.

- Цена такого механизма — 100 млн долларов.

- Срок службы машины — 70-80 лет.

С гусеницами меньших размеров машина провалилась бы под землю. За последнее столетие было создано около тысячи колес разных размеров. На постройку агрегата уходят годы. Изготовление отдельных деталей длится 5 лет, и еще 5 лет уходит на сборку и проверку.

Общие характеристики роторных экскаваторов:

- Диаметр колеса — 18 м.

- Вместительность ковша — до 1600 л.

- Производительность — 10000 м³/ч.

- Глубина копания — 5 м.

Роторный экскаватор ЭРШРД-5000, ЭР-1250 и Bаgger 293

В 1974 году на угледобывающем предприятии «Богатырь» в Казахстане начал выпускаться самый мощный за те годы роторный экскаватор ЭРШРД-5000. Возглавлял бригаду электромеханик А. Шилов. Планировалось, что производительность техники будет составлять 5000 м³. В 1976 году экскаватор был сдан на техническую проверку, а в 1978 году — в эксплуатацию. Уже через месяц был поставлен всесоюзный рекорд по добыче каменного угля, когда вместо запланированных 950 тыс. т было добыто 1162 тыс. т угля.

Роторный экскаватор Bagger 293 — это техника немецкого производства, которую построили в 1995 году. Машина попала в «Книгу рекордов Гиннеса» из-за своих размеров и производительности. Общий вес всей техники равен 14200 т. Только за одни сутки она способна вырыть огромный 10-метровый котлован размером в футбольное поле. На роторном колесе машины установлены 20 ковшей размером 15 м³. Единственным аналогом Баггер 293 является Takraf, работающий в городе Гамбах (Германия) на угольном карьере.

Роторный экскаватор ЭР-1250 — это техника советских времен, предназначенная для карьерных работ на открытой местности, для добычи полезных ископаемых. От вышеописанных машин она отличается меньшими размерами, хотя для городских показателей считается гигантом. Длина конструкции равна 48 м, а высота — 22 м. Общий вес — 700 т.

По классификации роторные экскаваторы подразделяются на вскрышные, добычные и траншейные. Если вышеуказанные роторные машины обладают огромными размерами, то экскаватор, о котором пойдет дальше речь, не такой большой и предназначен для траншейных работ.

Экскаватор траншейный роторный ЭТР-254 создан для продольного рытья траншей под нефтепроводы или газопроводы диаметром: 1220; 1420; 1620 мм. Машина может работать в грунтах от первой до четвертой категорий, а также с замерзшим грунтом при температуре -40ºС.

Базой конструкции служит тягач-трактор на гусеничном ходу. Рабочей частью механизма является рама с ротором (или двумя роторами), прикрепленная к тягачу. Это большое продольно вращающееся колесо со встроенными ковшами или резцами, способное вырыть траншею глубиной 3,5 м.

Схема роторного механизма пришла в голову Леонардо да Винчи. Еще в 16 веке он предложил идею о колесе с черпаками, копающими землю. В 19 веке использовалась ранняя версия такой машины при рытье Суэцкого канала. Американский инженер Смит в 1884 году создал роторный траншейный механизм с двумя вращающимися колесами.

В 2001 году в немецком городе Юлих люди стали свидетелями передвигающегося гиганта Bugger 288. На большие расстояния такую технику обычно перемещают в разобранном состоянии, но карьер, на который перемещалась техника, находился на расстоянии всего 22 км.

Цена машин и запчастей зависит от модели, состояния и прочих нюансов. Со стоимостью можно ознакомиться в рубрике «куплю технику» на разных порталах об экскаваторах (в зависимости от региона).