Диагностирование деталей цилиндропоршневои группы и кривошипно-шатунного механизма двигателя. Диагностирование кривошипно-шатунного механизма (КШМ) Параметры технического состояния кривошипно шатунного механизма

Стук и шумы в двигателе возникают в результате износа его основных деталей и появления между сопряженными деталями увеличенных зазоров. Стуки в двигателе прослушиваются при помощи стетоскопа, что требует определенного навыка. Обычно при большом износе вкладышей происходит выплавление его антифрикционного слоя, что сопровождается резким падением давления масла. В этом случае двигатель должен быть немедленно остановлен, так как дальнейшая его работа может привести к поломке деталей. Повышенный расход масла, перерасход топлива, появление дыма в отработавших газах (при нормальном уровне масла в картере) обычно появляются при залегании поршневых колец или износе колец цилиндров. Залегание кольца можно устранить без разборки двигателя, для чего в каждый цилиндр горячего двигателя следует залить на ночь через отверстие свечи зажигания по 20 г смеси равных частей денатурированного спирта и керосина. Утром двигатель следует пустить, дать поработать 10-15 мин, после чего заменить масло.

Перед диагностированием двигатель следует прогреть до температуры охлаждающей жидкости (90+-5) С. Прослушивание стетоскопом проводят, прикасаясь острием наконечника звукочувствительного стержня в зоне сопряжения проверяемого механизма. Работу поршень-цилиндр прослушивают по всей высоте цилиндра при малой частоте вращения коленчатого вала с переходом на среднюю - стуки сильного глухого тона, усиливающиеся с увеличением нагрузки, свидетельствует о возможном увеличении зазора между поршнем и цилиндром, об изгибе шатуна, поршневого пальца и т.д. Сопряжение поршневое кольцо - канавка проверяют на уровнеНМТ хода поршня на средней частоте вращения КВ - слабый стук высокого тона свидетельствует об увеличенном зазоре между кольцами и канавками поршней, либо о чрезмерном износе или поломке колец. Сопряжение поршневой палец - втулка верхней головки шатуна проверяют на уровне ВМТ при малой частоте вращения КВ с резким переходом на среднюю. Сильный стук высокого тона, похожий на частые удары молотком по наковальне, говорит о повышенном износе деталей сопряжения. Работы сопряжения коленчатый вал - шатунный подшипник прослушивают на малой и средней частотах вращения КВ(ниже НМТ).

Глухой звук среднего тона сопровождает износ шатунных вкладышей. Стук коренных подшипников КВ прослушивают в этих же зонах (чуть ниже) при резком изменении частоты вращения КВ: сильный глухой стук низкого тона свидетельствует об износе коренных подшипников.

Проверка компрессии

Компрессию в цилиндрах определяют компрессометром, представляющим собой корпус с вмонтированным в него манометром. Манометр соединен с одним концом трубки, на другом конце которой имеется золотник с резиновым наконечником, плотно вставляемым в отверстие для свечи зажигания. Проворачивая коленчатый вал двигателя стартером или пусковой рукояткой, измеряют максимальное давление в цилиндре и сравнивают его с нормативными. Для бензиновых двигателей номинальные значения компрессии составляют 0,75...1,5 (7 - 15 кгс/cм2). Падение мощности двигателя возникает при износе или залегании в канавках поршневых колец, износе поршней и цилиндров, а также плохой затяжке головки цилиндров. Эти неисправности вызывают падение компрессии в цилиндре.

Расход сжатого воздуха, подаваемого в цилиндры

Для определения утечки сжатого воздуха из надпоршневого пространства применяют прибор К-69М. Воздух в цилиндры прогретого двигателя подают либо через редуктор 1 прибора, либо непосредственно из магистрали по шлангу 4 в цилиндр 7 через штуцер 6, ввернутый в отверстие для свечи или форсунки, к которому присоединяется шланг 3 при помощи быстросъемной муфты 5. В первом случае проверяют утечку воздуха или падение давления из-за не плотностей в каждом цилиндре двигателя. Для этого рукояткой редуктора 1 прибор настраивают так, чтобы при полностью закрытом клапане муфты 5 стрелка манометра находилась против нулевого деления, что соответствует давлению 0,16 М Па, а при полностью открытом клапане и утечке воздуха в атмосферу - против деления 100%. Относительную неплотность цилиндропоршневой группы проверяют при установке поршня проверяемого цилиндра в двух положениях: в начале и конце такта сжатия. Поршень от движения под давлением сжатого воздуха фиксируют, включая передачу в коробке передач автомобиля. Такт сжатия определяется свистком-сигнализатором, вставляемым в отверстие свечи (форсунки). Состояние поршневых колец и клапанов оценивают по показаниям манометра 2 при положении поршня в в.м.т., а состояние цилиндра (износ цилиндра по высоте) - по показаниям манометра при положении поршня в начале и конце такта сжатия и по разности этих показаний. Полученные данные сравнивают со значениями, при которых дальнейшая эксплуатация двигателя недопустима. Предельно допустимые значения утечки воздуха для двигателей с различными диаметрами цилиндров указаны в инструкции прибора. Чтобы определить место утечки (неисправность), воздух под давлением 0,45-06 МПа подают из магистрали по шлангу 4 в цилиндры двигателя. Поршень при этом устанавливают в конце такта сжатия в верхней мертвой точке. Место прорыва воздуха через неплотность определяют прослушиванием при помощи фонендоскопа. Утечка воздуха через клапаны двигателя обнаруживается визуально по колебанию пушинок индикатора, вставляемого в отверстие свечи (форсунки) одного из соседних цилиндров, где открыты в данном положении клапаны. Утечка воздуха через поршневые кольца определяется только прослушиванием при положении поршня в н.м.т. в зоне минимального износа цилиндров. Утечка через прокладку головки цилиндров обнаруживается по пузырькам в горловине радиатора или в плоскости разъема. Суммарный зазор в верхней головке шатуна и шатунном подшипнике Измерение суммарных зазоров в верхней головке шатуна и шатунном подшипнике является еще одним результативным методом проверки состояния кривошипно-шатунного механизма.

Диагностирование деталей цилиндропоршневои группы и кривошипно-шатунного механизма двигателя

Ресурс двигателя, по существу, ограничивается износом основных деталей цилиндропоршневой группы и кривошипно-шатунного механизма. Предельные зазоры в сопряжениях этих механизмов служат основанием для постановки двигателя на ремонт. Исключительно важно сделать правильное заключение о техническом состоянии цилиндропоршневой группы, подшипников коленчатого вала и соединений шатуна с поршнем, так как это позволяет оценивать остаточный ресурс деталей и прогнозировать сроки возможной эксплуатации до ремонта.

Рис. 1. Проверка прецизионных пар топливного насоса на тракторе приспособлением КИ-4802:

1 - манометр; 2 - топливопровод; 3 - корпус приспособления; 4 - рукоятка; 5 -секундомер.

Однако определение зазоров в этих сопряжениях без разборки двигателя представляет собой известные трудности и требует специального оборудования. Поэтому диагностирование деталей ци-линдропоршневой группы и кривошипно-шатунного механизма проводят при появлении внешних признаков износа деталей: стуки, падение давления масла в главной магистрали, снижение мощности, повышение расхода топлива и картерного масла.

Проверка цилиндропоршневой группы. Техническое состояние деталей этой группы определяют по угару картерного масла; по количеству газов, прорывающихся в картер; по компрессии и утечкам воздуха, вводимого в цилиндр; а также при ослушивании.

Угар картерного масла по мере износа деталей цилиндропоршневой группы увеличивается незначительно и резко возрастает лишь при большом износе деталей, особенно поршневых колец. Такой характер изменения угара масла затрудняет определение остаточного ресурса деталей, но из-за простоты этим методом сравнительно часто пользуются при диагностировании.

Обычно увеличение расхода картерного масла определяют в процентах к расходу топлива. Данные о расходе топлива и картерного масла берут из учетных листов работы трактористов-машинистов за последние 10 рабочих смен. Полную замену масла в картере двигателя, если она проводилась в течение этих смен, не учитывают. Иногда для определения угара масла проводят контрольную рабочую смену, в конце которой замеряют расход топлива и масла.

Для большинства современных двигателей расход масла на угар более 3% от расхода топлива указывает на предельный износ деталей цилиндропоршневой группы.

Количество газов, прорывающихся в картер, при правильном их определении характеризует износ деталей цилиндропоршневой группы более точно, чем угар масла, поэтому этот метод нашел большее распространение. Определяют количество газов в картере работающего двигателя специальным прибором - индикатором расхода газов КИ-4887-II. Он позволяет отсасывать газы при давлении в картере, равном атмосферному, и дает возможность достаточно точно измерить количество газов, прорывающихся в картер. В принципе действия индикатора использована зависимость количества газов, проходящих через дроссельный расходомер, от площади проходного сечения при определенном постоянном перепаде давлений до и после дроссельного отверстия.

Перепад давления контролируется манометрами, выполненными в виде трех вертикальных каналов, заполненных водой. В нижней части каналы соединены между собой. В верхней части канал соединен с атмосферой, канал - с впускным патрубком прибора и канал - с выпускным патрубком. Давление в картере, равное атмосферному, устанавливают дросселем по равенству уровней воды в каналах. Подвижной втулкой устанавливают уровень воды в канале на 15 мм выше, чем в канале, и по шкале втулки определяют расход газов. Если он окажется более 120 л/мин, поворотом заслонки открывают дополнительное калиброванное отверстие, при помощи которого можно измерять расход газов до 175 л/мин.

Рис. 2. Схема работы индикатора-расходомера КИ-4887-II:

1 и 3 - каналы в корпусе; 4 и 5 - втулки дросселирующего устройства; 6 – дросселирующее отверстие; 7 заслонка; 8 – впускной патрубок; 9 – калиброванное отверстие; 10 - корпус; 11 - шкала; 12 - пружина; 13 - выпускной патрубок; 14 - дроссель.

Перед измерением количества газов, прорывающихся в картер, пускают и прогревают двигатель до нормального теплового режима и по тахометру устанавливают номинальную частоту вращения коленчатого вала. Отверстия под масломерную линейку и сапуна герметично закрывают пробками. В приборе вывертывают пробку канала, наливают в каналы воду (примерно половину) и на весь период измерения отверстие канала оставляют открытым. Полностью открывают дросселирующее отверстие и дроссель. Конусный наконечник прибора вставляют в отверстие маслозаливной горловины, а эжектор выпускного трубопровода закрепляют на выпускной трубе двигателя. Для отсоса газов из картера вместо выпускной трубы можно использовать впускную трубу воздухоочистителя. В этом случае отъединяют эжектор и наконечник трубопровода опускают в трубу воздухоочистителя, предварительно сняв фильтр грубой очистки воздуха.

Порядок измерения расхода газов индикатором КИ-13671 такой же, как и прибором КИ-4887-П. Вращая крышку индикатора, установленного на маслозаливную горловину, по шкале крышки отмечают количество газов в момент колебания поршня в зоне риски на корпусе сигнализатора.

Расход газов, измеренный прибором КИ-4887-П или КИ-13671, сравнивают с предельно допускаемым (по техническим условиям) количеством газов, прорывающихся в картер для двигателя определенной марки, и дают заключение о состоянии деталей цилиндро-поршневой группы. Для большинства современных тракторных двигателей расход газов в пределах 20…30 л/мин на один цилиндр (определяют делением измеренного общего расхода газов на число. Цилиндров в двигателе) свидетельствует о предельном износе поршневых колец, поршней и цилиндров или о поломке (закоксовыва-нии) поршневых колец, задирах и перекосе гильз цилиндров. В новых двигателях расход газов находится в пределах 6… 10 л/мин на один цилиндр.

Однако среднее значение количества газов, приходящееся на один цилиндр, не всегда правильно характеризует износ деталей цилиндропоршневой группы. В практике нередки случаи, когда из строя выходят отдельные цилиндры вследствие поломки или закок-совывания поршневых колец, задира рабочей поверхности гильзы и по другим причинам.

Чтобы выявить неисправность отдельного цилиндра, после суммарного измерения количества газов проверяют состояние каждого цилиндра. Для этого поочередно снимают форсунку или искровую свечу зажигания (при неработающем двигателе) и на минимально устойчивой частоте вращения коленчатого вала (одинаковой при всех замерах) определяют количество газов, прорывающихся в картер при работе с одним отключенным цилиндром. Если при каком-то неработающем цилиндре расход газов резко отличается (на 16…20 л/мин) от среднего расхода, полученного при очередном отключении остальных цилиндров, то это указывает на предельное (аварийное) состояние проверяемого цилиндра. В этом случае двигатель подлежит разборке.

Измерение компрессии и утечки воздуха в цилиндрах. Снижение компрессии (давления в конце такта сжатия) в цилиндрах и утечка воздуха, подаваемого в цилиндры, также характеризуют износ деталей цилиндропоршневой группы.

Компрессию измеряют компрессиометром КИ-861, представляющим собой специальный манометр с обратным клапаном, вентилями и трубопроводом. На прогретом двигателе снимают все форсунки или искровые свечи зажигания и полностью открывают дроссельную заслонку карбюратора. Резиновый наконечник компрессиомет-ра плотно вставляют вместо форсунки или свечи. Прокручивая коленчатый вал двигателя пусковым устройством, замеряют максимальное значение компрессии, которое автоматически фиксируется по манометру обратным клапаном.

Снижение компрессии в цилиндрах на 30…35% или разность показаний в отдельных цилиндрах более чем на 0,1 МПа указывает на предельный износ или неисправность (поломка, залегание колец и др.) деталей цилиндропоршневой группы.

Состояние цилиндропоршневой группы определяют также с помощью вакуум-анализатора КИ-5315, состоящего из вакуумметра, трубки с рукояткой, наконечника, узла клапанов. На прогретом двигателе снимают все форсунки и, прокручивая коленчатый вал пусковым устройством, поочередно вставляют наконечник вакуум-анализатора в отверстие форсунок и замеряют вакуумметрическое давление в каждом цилиндре.

Прибор действует следующим образом. На такте расширения при движении поршня вниз в надпоршневом пространстве создается разрежение, под действием которого открывается впускной клапан. Это разрежение передается вакуумметру и фиксируется его стрелкой. При движении поршня вверх на такте сжатия воздух выходит в атмосферу через выпускной клапан. В это время впускной клапан закрывается и поддерживает в приборе вакуум метрическое давление. При последующих перемещениях поршня разрежение в вакуумметре и в надпоршневом пространстве выравнивается и фиксируется стабильным положением стрелки прибора. Это давление и характеризует состояние уплотнений в проверяемом цилиндре. Снимают вакуумметрическое давление в полости прибора вентилем. Если разность между значением разрежения в отдельном цилиндре превышает среднее значение разрежения в остальных цилиндрах более чем на 0,02 МПа, необходимо заменить поршневые кольца и измерить другие детали цилиндропоршневой группы после разборки двигателя.

При измерении компрессии и разрежения в цилиндрах оценивают суммарную герметичность, которая зависит не только от технического состояния деталей цилиндропоршневой группы, но и от исправности прокладки головки блока, степени затяжки головки блока и от прилегания клапанов. Поэтому, чтобы избежать ошибок, перед измерением компрессии и разрежения в цилиндрах необходимо убедиться в герметичности прилегания клапанов и исправности прокладки головки цилиндра.

Измерение зазоров в соединениях кривошипно-шатунного механизма. При увеличении зазоров в результате износа в подшипниках коленчатого вала и в соединениях шатуна с поршнем до предельных размеров резко ухудшаются условия смазки не только в этих, но и в других соединениях двигателя. В главной магистрали двигателя падает давление масла, появляются стуки, и даже непродолжительная работа в таких условиях может привести к крупной поломке двигателя. Чтобы предотвратить аварийную ситуацию и своевременно поставить двигатель на ремонт, очень важно правильно определить эти зазоры.

Зазоры в подшипниках, коленчатого вала и 8 соединениях шатуна с поршнем измеряют при помощи компрессорно-вакуумной установки КИ-4942 и универсального пневматического устройства КИ-7892. Сущность метода заключается в следующем.

Пускают двигатель и прогревают его до нормального теплового режима. Затем двигатель останавливают и снимают форсунки или искровые свечи зажигания. На такте сжатия устанавливают в отверстие под форсунки или искровую свечу зажигания первого Цилиндра основание датчика перемещения (устройства КИ-7892) так, чтобы струна измерительного стержня индикатора часового гипа была расположена перпендикулярно днищу поршня. Проворачивая коленчатый вал, по максимальному отклонению стрелки индикатора устанавливают поршень в верхней мертвой точке (в. м. т.) и фиксируют коленчатый вал.

Рис. 3. Измерение разрежения в цилиндре вакууманализатором КИ-5315:

Компрессорно-вакуумную установку КИ-4942 включают на режим работы, обеспечивающий одновременное создание давления сжатия 0,05…0,10 МПа и разрежения воздуха 0,06…0,08 МПа. К основанию датчика перемещения подсоединяют шланг установки и поворотом крана управления подают сжатый воздух в надпорш-невое пространство, чтобы переместить поршень вниз до упора. В этом положении совмещают нулевое деление шкалы со стрелкой индикатора, затем поворотом крана управления создают в над-поршневом пространстве разрежение не менее 0,04 МПа. Под действием разрежения поршень должен переместиться в крайнее верхнее положение, что фиксируют по отклонению стрелки индикатора. Измерение повторяют 3…5 раз, чтобы убедиться в стабильности показаний прибора.

Максимальное показание индикатора соответствует суммарному зазору, состоящему из зазора в шатунном подшипнике, зазора между поршневым пальцем и втулкой верхней головки шатуна и зазора между отверстиями бобышек поршня и поршневым пальцем. Предельный суммарный зазор при таком измерении для двигателей, работающих до первого капитального ремонта, находится в пределах от 0,60 до 0,75 мм, а для ремонтировавшихся - от 0,45 до 0,60 мм.

Точно так же поочередно измеряют суммарный зазор в каждом цилиндре. Очередность измерения рекомендуется проводить в порядке работы цилиндров. В этом случае коленчатый вал после установки датчика перемещения поворачивают по ходу часовой стрелки на 180°.

При помощи того же датчика перемещения измеряют зазоры в отдельных соединениях. Для этого компрессорно-вакуумную установку переводят на режим работы вакуум-насоса, создавая разрежение 0,06…0,07 МПа. Основание датчика перемещения присоединяют к установке через дополнительный ресивер, чтобы исключить влияние пульсации при работе вакуум-насоса. Проворачивая коленчатый вал двигателя, устанавливают поршень с помощью индикатора датчика перемещения на 2…3 мм ниже в. м. т. на такте сжатия. Затем подводят поршень на 1…2 мм до в. м. т. (по индикатору) и устанавливают стрелку индикатора на нуль. Поворотом крана управления создают в надпоршневом пространстве разрежение со скоростью 0,01…0,03 МПа/с и наблюдают, за ступенчатым перемещением стрелки индикатора. Первая ступень перемещения соответствует зазору в шатунном подшипнике, вторая - зазору между поршневым пальцем и втулкой верхней головки шатуна. Дальнейшее незначительное перемещение (0,02…0,03 мм) поршня характеризует выдавливание масляных пленок из соединений.

При создании разрежения в надпоршневом пространстве более 0,05 МПа возможно появление третьей ступени перемещения, характеризующей перемещение коленчатого вала в коренных подшипниках. Однако измерить зазор в коренных подшипниках с достаточной трчностью этим приспособлением нельзя.

Если зазоры измеряют после промывки смазочной системы маловязкой моющей жидкостью (дизельным топливом и др.), то первая ступень перемещения соответствует зазору между поршневым пальцем и втулкой верхней головки шатуна, а вторая - зазору в шатунном подшипнике. Действующий зазор определяют, прибавляя к соответствующему перемещению 0,05 мм. Например, если первая ступень перемещения Si соответствует зазору в шатунном подшипнике, то действительный зазор 5ш = 0,05 + 5| мм. Точно так же определяют зазоры в других цилиндрах. Предельный зазор в шатунных подшипниках большинства двигателей 0,45…0,50 мм, зазор между поршневым пальцем и втулкой верхней головки шатуна 0,35…0,40 мм.

Стуки в соединениях деталей кривошип но-шатунного механизма определяют ослушиванием при неработающем двигателе. Для этого снимают с двигателя датчик перемещения, переводят компрессорно-вакуумную установку на режим работы, обеспечивающий одновременное создание давления сжатия 0,20…0,25 МПа и разрежения 0,06…0,07 МПа. К отверстию под форсунку или свечу герметично присоединяют наконечник шланга от установки. При положении поршня в в.м.т. на такте сжатия попеременно создают в надпоршневом пространстве разрежение и сжатие. Прикладывая наконечник стетоскопа к блоку цилиндров в зоне поршневого пальца, прослушивают стуки в верхней головке шатуна и в бобышках. Стуки в шатунном подшипнике прослушивают, приложив наконечник стетоскопа к торцу коленчатого вала. Такую операцию проделывают для всех цилиндров.

Устройство КИ-13933М, близкое по конструкции устройству КИ-7892, позволяет определять зазоры в шатунных и коренных подшипниках коленчатого вала без компрессорно-вакуумной установки. Его также устанавливают вместо форсунки и при измерении зазоров в шатунных подшипниках соединяют при помощи специальной заслонки и гибкого шланга с горловиной воздухоочистителя или с открытым отверстием впускного коллектора. Прокручивая коленчатый вал пусковым устройством, плавно опускают струну до соприкосновения ее с поршнем (начало вибрации стрелки индикатора), фиксируют это положение, устанавливают индикатор на «0» и отводят струну вверх на 0,8…0,9 мм. Затем, продолжая прокручивать коленчатый вал, опускают струну до момента соприкосновения ее с поршнем и фиксируют показание индикатора.

Падение давления масла в главной магистрали до предельных значений и предельные зазоры или стуки в сопряжениях деталей кривошипно-шатунного механизма указывают на необходимость разборки и ремонта двигателя.

К атегория: - Ремонт тракторов и автомобилей

ТЕМА 2.9. Техническое обслуживание и текущий ремонт кривошипно-шатунного и газораспределительного механизмов

1 Основные неисправности КШМ и ГРМ:

Рисунок 1 – Основные отказы, поломки, неисправности КШМ и ГРМ

Все неисправности обусловлены естественным изнашиванием или разрушением деталей.

В итоге повышается расход топлива и снижение мощности двигателя, дымной выхлоп.

Неисправности устраняются путем проведения текущих ремонтов (заменой или регулировкой).

Таблица 1 Распределение отказов по двигателю, возникающих в эксплуатации

2 Основные признаки неисправности КШМ:

1 Уменьшение компрессии в цилиндрах

2 Появление шумов и стуков при работе двигателя

3 Прорыв газов в картер и появление из маслоналивной горловины голубоватого дыма с резким запахом

4 Увеличение расхода масла

5 Разжижение масла топливом

6 Забрасывание свечей зажигания маслом

Признаки неисправностей служат:

1 Вспышки в карбюраторе

2 Хлопки в глушителе

3 Шумы и стуки при работе

4 Неустойчивая работа двигателя

Таблица 2 – Основные дефекты и поломки деталей двигателя

Продолжение таблицы 2

Продолжение таблицы 2

Продолжение таблицы 2

Окончание таблицы 2

3 Основные параметры двигателя, определяемые при их диагностике:

1 Мощность

Предельные значения диагностических параметров, измеряемых на тяговом стенде модели К 485 Б легковых автомобилей.

Таблица 3 – Предельные значения диагностических параметров

Примечание – Предельные значения параметров автомобилей приведены для режимов диагностирования:

Время разгона скорости 30 км/час до 90 км/час;

Время выбега измеряется со скорости 90 км/час до 30 км/час;

Тяговая сила на колесах измеряется при скорости 80 км/час.

2 Компрессия

Таблица 4

3 Количество картерных газов

Таблица 5 – Значение параметров количества газов, прорывающихся в картер двигателя

4 Давление масла, расход масла

5 Стуки, шумы, вибрации

6 Разряжение во впускном трубопроводе

Таблица 6 – Значение параметров разряжения во впускном трубопроводе на минимальных оборотах холостого хода двигателя

У исправного двигателя разряжение во впускном трубопроводе должно составлять 380-430 мм.рт.ст. при проворачивании двигателя стартером.

ДИАГНОСТИРОВАНИЕ ТЕХНИЧЕСКОГО СОСТОЯНИЯ КШМ И ГРМ

4.1 Определение компрессии

а) Определить величину компрессии в цилиндрах карбюраторного двигателя.

Компрессии характеризует состояние цилиндропоршневой группы, а также плотность прилегания клапанов к своим седлам. Компрессию в цилиндрах двигателя проверяют при помощи КОМПРЕССОМЕТРА или КОМПРЕССОГРАФА.

Порядок проверки величины давления (компрессию) в цилиндрах двигателя:

Пустить и прогреть двигатель (до70–80 0 С);

Проверить исправность аккумуляторной батареи;

Вывернуть все свечи зажигания;

Открыть полностью воздушную и дроссельную заслонки карбюратора;

Вставить резиновый наконечник компрессора в свечное отверстие и плотно прижать;

Провернуть коленчатый вал двигателя стартером 10-12 оборотов со скоростью 180–200 об/мин;

Записать показания и выпустить воздух из компрессора.

Таким же способом замерить компрессию в остальных цилиндрах.

Замер компрессии необходимо проделать для всех цилиндров по 3 раза и определить среднее арифметическое значение. Разница в величине компрессии по отдельным цилиндрам не должна быть более 1 кгс/см 2 . Для исправных двигателей компрессия должна быть (см. таблицу 6).

Предельное изменение компрессии по цилиндрам двигателя допустимо:

Для карбюраторного двигателя 1,0 кгс/см 2 ;

Для дизельного двигателя 2,0 кгс/см 2 .

Для выявления причин пониженной компрессии залить в цилиндр 20–25 см свежего масла для двигателя и вновь измерить компрессию. Если величина компрессии при этом незначительно увеличится, то это указывает на неплотное прилегание клапанов к седлам, на обгорание фасок клапанов или на повреждение головки цилиндров. Если же компрессия увеличилась до нормы и выше, то это указывает на износ или пригорание поршневых колец, поршней.

б) Определить величину компрессии в цилиндрах дизельного двигателя.

Для чего:

Пустить и прогреть двигатель (до 70 0 – 80 0 С);

Заглушить двигатель;

Установить компрессометр на место форсунки первого цилиндра, предварительно сняв форсунку;

Пустить двигатель и записать давление, показываемое манометром при работающем на холостом ходу двигателе (560 об/мин);

Зафиксировать показания компрессометра. Компрессия должна быть не ниже (см. таблицу 6). Таким способом замерить компрессию в остальных цилиндрах.

Разница в показаниях компрессометра по отдельным цилиндрам не должна превышать 2 кгс/см 2 .

При значительном понижении компрессии необходимо проверить состояние клапанов, свободно ли перемещается клапан, крепление головки цилиндров, состояние клапана, цилиндров и поршневых колец.

Недостатки этого метода:

1. Разрядка аккумуляторной батареи (карбюраторного двигателя)

2. Невозможность определения неисправности влияющей на герметичность

Кроме компрессометров можно определить компрессию с помощью компрессографа записывающим показания манометра.

6. Методы, средства и технология диагностирования КШМ и ГРМ двигателя

КШМ. Кривошипно-шатунный механизм включает цилиндро-поршневую группу (гильзы цилиндров, поршни и поршневые кольца), коленчатый вал с шатунными и коренными подшипниками, шатуны со втулками, поршневые пальцы и маховик.Основным показателем состояния цилиндро-поршневой группы считается расход картерного масла на угар. Чтобы с достаточной точностью определить угар масла, требуется несколько контрольных смен с точными замерами количества доливаемою масла и топлива, что чрезвычайно трудоемко. При этом невозможно учесть утечки масла через не плотности сальников коленчатого вала и разъемов картера. Кроме того, угар масла в течение длительного времени работы двигателя изменяется незначительно и лишь при большом износе деталей цилиндро-поршневой группы, в частности поршневых колец, начинает резко возрастать. Такой характер изменения угара масла в зависимости от наработки затрудняет прогнозирование по нему остаточного ресурса.

Об интенсивности изнашивания сочленений двигателя можно судить по концентрации продуктов износа в картерном масле, определяемой с помощью спектрографической установки. В этом случае для оценки степени изношенности основных деталей наряду с регулярным спектральным анализом проб масла, отбираемых через определенные промежутки работы двигателя, необходимо знать их химический состав и соотношение скоростей изнашивания сочленений. О целесообразности разборки двигателя для ремонта или устранения неисправности судят по резкому возрастанию концентрации основных элементов в работавшем масле.

Наибольшее распространение для оценки состояния цилиндро-поршневой группы получил способ определения количества газов, прорывающихся в картер. При измерении количества газов с помощью обычного прибора, например ротаметра, из за высокого сопротивления выходу газов из картера и наличия в картере избыточного давления часть газов уходитв атмосферу через сальники коленчатого вала и другие не плотности, минуя прибор.

Чтобы избежать этого, во время измерений необходимо отсасывать газы из картера, обеспечивая прохождение их только через измерительное устройство.

Угар картерного масла и количество газов, прорывающихся в картер при работе двигателя на всех цилиндрах, являются интегральными (суммарными) оценочными показателями технического состояния цилиндре поршневой группы.

Чтобы оценить состояние каждого цилиндра в отдельности, их поочередно выключают. Затем подсчитывают разницу между расходом газов, полученным при декомпрессировании проверяемого цилиндра, и средним расходом газов, полученным при декомпрессировании каждого из остальных цилиндров. При одинаковом состоянии всех цилиндров указанная разница будет незначительной. Если же она окажется большой, то это свидетельствует об аварийном состоянии данного цилиндра.

Сравнительною оценку технического состояния цилиндров можно дать по компрессии в них (давлению конца сжатия). Однако при этом необходимо учитывать не плотности клапанов газораспределения. Разница в значениях компрессии у нового и изношенного двигателей, возрастает с понижением частоты вращения коленчатого вала. Поэтому компрессию рекомендуется определять при пусковых оборотах коленчатого вала Чтобы дать правильную сравнительную оценку состояния цилиндров по компрессии, должно быть соблюдено равенство и постоянство частоты вращения коленчатого вала и температуры стенок цилиндров при проверке каждого из них в отдельности. В связи с тем, что частота вращения коленчатого вала зависит от технического состояния пускового устройства, а температура стенок цилиндров – от условий проверки двигателя (предварительного разогрева его, температуры окружающей среды), соблюдение отмеченных условии не всегда представляется возможным. Следовательно, компрессия является ориентировочным показателем технического состояния цилиндро-поршневой группы. Одним из признаков слабой компрессии является трудный пуск двигателя (особенно в холодною погоду), обусловленный чрезмерно низкой температурой сжатого воздуха, не обеспечивающей самовоспламенения дизельного топлива.

О состоянии подшипников коленчатого вала можно судить по зазорам в них. Эллипсность и конусность шеек вала до разборки двигателя на ремонт можно не проверять так как эти показатели являются следствием износа подшипников.

На протяжении ряда лет многими исследователями велись поиски безразборных методов оценки технического состояния подшипников коленчатого вала по диагностическим параметрам. Наибольшую известность получили способы, основанные на определении следующих показателей: давления масла в главной масляной магистрали, количества масла, протекающего через подшипники в единицу времени, шумов и стуков, возникающих от ударов в сопряжениях при работе двигателя, стуков, возникающих от соударения деталей в результате искусственного перемещения поршня и шатуна на величину зазоров в сопряжениях.

Широкое распространение получило прослушивание двигателя во время его работы. С увеличением зазоров в подшипниках появляются характерные стуки, прослушиваемые в определенных зонах и при соответствующих режимах работы двигателя. Однако эти стуки отчетливо прослушиваются при значениях зазоров, превосходящих допустимые. При этом количественная оценка зазоров зависит от слуховых качеств и опыта оператора.

ГРМ. Основными показателями технического состояния механизма газораспределения являются плотность прилегания клапанов к гнездам головки, зазоры между стержнями клапанов и бойками коромысел, фазы газораспределения, степень изношенности кулачков, подшипников распределительного вала и шестерен распределения, состояние прокладки и головки цилиндров, а также упругость клапанных пружин.

Наличие неплотностей в сопряжениях тарелок клапанов и гнезд головки можно определить по характерному шипению или свисту воздуха во впускных и выпускных каналах головки или трубопроводах, если прокручивать коленчатый вал вручную при снятых коромыслах и воздухоочистителе.

Разработан метод, позволяющий давать количественною оценку неплотностей клапанов по расходу воздуха, проходящего через каждый клапан в отдельности при подаче его в камеру сгорания неработающего двигателя.

Расположение тарелок клапанов относительно днища головки (утопание клапанов) можно определять двумя способами. При первом способе замеряют непосредственно расстояние между плоскостью днища головки и плоскостью торца тарелки клапана при снятой головке. При втором способе указанное расстояние определяют косвенно – по расстоянию между плоскостью торца стержня клапана и обработанной плоскостью головки со стороны клапанного механизма, замеряемому на двигателе при снятой крышке клапанной коробки. Первый способ обычно применяют при ремонте двигателя, а второй – при диагностировании узлов и агрегатов при эксплуатации.

Степень изношенности кулачков распределительного вала оценивают по высоте кулачков, которую можно определить непосредственно на двигателе по величине перемещения клапанов с учетом зазоров между их стержнями и бойками коромысел.

Упругость клапанных пружин без снятия их с двигателя можно определить по усилию прижатия клапанов к гнездам головки.

Неудовлетворительная работа механизма газораспределения, сопровождающаяся снижением мощности и экономичности двигателя, возможна из-за нарушения фаз газораспределения. При нарушении фаз вследствие неправильного соединения шестерен распределения (не по меткам) начало открытия и конец закрытия клапанов смещаются на один и тот же угол по отношению к в. м. т. поршней всех цилиндров. Если же причиной смещения фаз является износ деталей механизма газораспределения, то из-за неравномерного износа узлов и деталей, главным образом кулачков распределительного вала, углы начала открытия и конца закрытия клапанов могут несколько отличаться друг от друга. Поэтому для сокращения трудоемкости фазы газораспределения у многоцилиндровых двигателей рекомендуется проверять по углу начала открытия впускного клапана первого и последнего цилиндров и оценивать их по среднему арифметическому значению, полученному от измерений.

Если происходят случаи скручивания распределительных валов, происходящего главным образом из-за заедания подшипников после ремонта двигателя. Эту неисправность можно обнаружить по результатам измерения углов начала открытия впускного клапана первого и последнего цилиндров. При нормальном состоянии вала эти углы будут одного и того же порядка. При проектировании и доводке двигателей рассчитывают и корректируют фазы газораспределения с учетом тепловых зазоров между клапанами и коромыслами, устанавливаемых также расчетным путем. Фактически открытие клапанов начинается после того, как будет полностью выбран тепловой зазор. Отсюда следует, что фазы газораспределения нужно проверять при номинальных зазорах клапанов.

Для ориентировочной оценки величин зазоров клапанов без снятия крышки пользуются обычным стетоскопом, наконечник которого прикладывают к клапанной коробке. При чрезмерно больших зазорах в области клапанного механизма прослушиваются четкие металлические стуки при малой частоте вращения коленчатого вала. Этот метод является субъективным. При обнаружении стуков необходимо остановить двигатель, вскрыть клапанную коробку и проверить зазоры путем непосредственных измерений.

Суммарный износ деталей механизма газораспределения (шестерен газораспределения, подшипников и кулачков распределительного вала) можно определить по смещению фаз в сторону запаздывания. Ориентировочную оценку состояния шестерен распределения и подшипников распределительного вала можно дать по шуму и стукам, пользуясь стетоскопом.

Одним из трудоемких, но требующих определенных навыков методов диагностики двигателя является прослушивание его работы с помощью различного типа виброакустических приборов – от самых простых по конструкции стетоскопов со звукочувствительным стержнем (напоминающих медицинские фонендоскопы), до электронных стетоскопов типа «Экранас» и ультразвуковых стетоскопов с двумя наушниками модели УС-01 и т.д.

Для усиления звукового эффекта от виброударных импульсов в харак- терных точках и зонах двигателя стетоскоп «Экранас» (рис.2.9.а) снабжен- двухтранзисторным усилителем низкой частоты 4 с пьезокристаллическим датчиком и батарейным питанием 3 в. Пластмассовый корпус 3 имеет гнезда для установки стержня 5 и подключения телефона-наушника 6. У стетоскопа модели КИ-1154, на стержне 5 смонтирован усилитель 3 и слуховой наконечник 6 рупорного типа.

На рис. 2.10 представлен ультразвуковой стетоскоп модели УС-01. Наличие двух каналов (звукового и ультразвукового), специальных наушников, насадок на микрофон в виде гибких зондов, позволяющих прослушивать работу механизмов в труднодоступных местах при повышенной температуре деталей двигателя. Наличие на корпусе электронного табло, высвечивающего в цифрах силу стуков и шумов (в децибелах – дБ) – делают данную модель стетоскопа эффективным средством диагностики технического состояния КШМ и ГРМ двигателей. Источник питания прибора напряжения 12 В. Перед диагностированием двигатель следует прогреть до температуры охлаждающей жидкости

Рисунок 2.10. Ультрозвуковой стетоскоп УС-01

90 + 5 0 С. Прослушивание производят, прикасаясь острием наконечника звукочувствительного стержня в зоне сопряжения проверяемого механизма.

Работу сопряжения поршень – цилиндр прослушивают по всей высоте цилиндра по зонам 1 (рис.2.8) при малой частоте вращения коленчатого вала (КВ) с переходом на среднюю – стуки сильного глухого тона, усиливающимися с увеличением нагрузки, свидетельствуют о возможном увеличении зазора между поршнем и цилиндром, об изгибе шатуна, поршневого пальца и т.д.

Сопряжение поршневое кольцо-канавка проверяют на уровне ВМТ (зона 8) на средней частоте вращения КВ – слабый стук высокого тона свидетельствует об увеличенном зазоре между кольцами и канавками поршней, либо о чрезмерном износе или поломке колец.

Сопряжение поршневой палец – втулка верхней головки шатуна проверяют на уровне ВМТ (зона 3) при малой частоте вращения КВ с резким переходом на среднюю. Сильный стук высокого тона, похожий на частые удары молотком по наковальне, говорит о повышенном износе деталей сопряжения.

Работу сопряжения коленчатый вал – шатунный подшипник прослушивают в зонах 7 на малой и средней частотах вращения КВ. Глухой звук среднего тона сопровождает износ шатунных вкладышей. Стук коренных подшипников КВ прослушивают в этих же зонах (чуть ниже) при резком изменении частоты вращения КВ (максимальном открытием или прикрытием дроссельной заслонки): сильный глухой стук низкого тона свидетельствует об износе коренных подшипников. Стук в клапанных механизмах прослушивают в зонах 2, наличие износа распределительного вала – в зонах 5, а износы распределительных шестерен – в зоне 6.

Широко используемым методом диагностирования технического состояния КШМ и ГРМ двигателей является замер компрессии в цилиндрах двигателей в конце тактов сжатия с помощью компрессометров и компрессографов с самописцами. На рис. 2.11.а изображен компрессометр мод 179 с рукояткой пистолетного типа, манометром, наконечником для установки в

свечное отверстие, кнопкой клапана сброса давления (от предыдущего показания) и т.д.

Несколько отличается по конструкции компрессометр для дизелей (рис.2.11.б). В нижней части он снабжен жестким металлическим корпусом

с зажимной гайкой и наконечником, которые вместе с корпусом устанавливаются на место форсунок в головке блока с последующим креплением болтом и скобой форсунки.

Компрессограф КВ-1126 (рис.2.12) с самописцем и питанием от аккумуляторной батареи обеспечивает регистрацию на карточке (предварительно в гнездо прибора вставляется микрорулон специально разграфленной бумаги) давления в цилиндрах в диапазоне 0,4-1,6 МПа (4-16 кгс/см 2), цена деления карточки 0,05 МПа (0,5 кгс/см 2). Прибор снабжается различного рода переходниками и насадками.

Рисунок 2.11. Компрессометры:

а – для карбюраторных двигателей; б – для дизелей; 1 – корпус; 2 – манометр; 3 – штуцер; 5 – контргайка; 6 – трубка; 7 – резиновый наконечник; 8 – золотник; 10 – выпускной клапан; 11 – шланг; 12 – переходник; 13 – зажимная гайка; 14 – клапан; 15 – пружина клапана; 16 – седло; 17 – наконечник

Рисунок 2.12. Компрессограф с самописцем КВ – 1126 (Чехия)

Рисунок 2.13. Компрессограф К–181

Компрессограф мод. К-181 (рис.2.13) также измеряет давление в цилиндрах и фиксирует его на бумажном бланке, закрепленном во вращающемся барабане путем просечки встроенным ножом. Перед началом проверки компрессии следует прогреть двигатель, вывернуть все свечи и полностью открыть воздушную и дроссельную заслонки. Затем наконечник прибора вставляется в отверстие для свечи первого цилиндра и плотно прижимается к гнезду. Коленчатый вал проворачивается при проверке стартером (частота вращения должна быть не менее 200-250 мин -1) не менее 10-12 оборотов. После этого следует проверить по манометру (или по отрывной карточке) показания прибора и сравнить его с нормативным. Аналогично проверяют компрессию в других цилиндрах двигателя. Отклонение показаний от нормативных для данной модели двигателя. Отклонение показаний от нормативных для данной модели двигателя более чем на 25% свидетельствует о серьезной неисправности двигателя и необходимости прекращения его эксплуатации. Проверка компрессии производится при полностью закрытых клапанах проверяемого цилиндра.

При значительном снижении компрессии следует попытаться определить место негерметичности. В этих целях в свечное отверстие заливают иногда до 20 см 3 моторного масла для временного уплотнения колец. Если после этого показания прибора не увеличатся, то это свидетельствует о негерметичности клапанов. Компрессия для карбюраторных двигателей с пониженной степенью сжатия составляет обычно 0,7-0,8 МПа (7-8 кгс/см 2), для двигателей с повышенной степенью сжатия – 0,9-1,5 МПа (9-15 кгс/см 2), для дизелей различных моделей 3,5-5 МПа (35-50 кгс/см 2). Причем даже при допустимом снижении компрессии разница в показаниях для отдельных цилиндров карбюраторных двигателей не должна превышать 0,1 МПа (1 кгс/см 2), а для дизелей – 0,2 МПа (2 кгс/cм 2).

Для проверки компрессии в дизелях начат выпуск портативного, в едином жестком корпусе компрессометра мод. К-183 с барабаном бумажных талонов для фиксации показаний встроенным ножом.

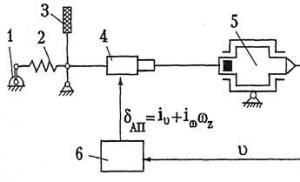

Более широкими возможностями при диагностировании технического состояния КШМ и ГРМ двигателей обладает прибор мод. К-69М (рис.2.14). Он состоит из шланга, подводящего сжатый воздух из магистрали к прибору, муфты 1, входного штуцера 2, редуктора 3, соединенного через входное сопло 4 с манометром 5. Далее в основную магистраль включен регулировочный винт 7, а на выходе установлен штуцер 8 и соединительная муфта 9. Резиновый шланг для подачи сжатого воздуха в цилиндры имеет на конце специальный наконечник-штуцер 10. С помощью прибора К-69М производится

Рисунок 2.14. Прибор К–69М

замер утечек сжатого воздуха из цилиндров двигателя при полностью закрытых клапанах. Из сравнения полученных показателей с нормативными делается заключение о техническом состоянии тех или иных элементов КШМ и ГРМ. Перед началом проверки следует прогреть двигатель до температуры охлаждающей жидкости 90 + 5 о С, затем вывернуть все свечи зажигания из цилиндров, подготовить прибор к работе, отрегулировать давление подводимого к прибору воздуха до 0,3 МПа (3 кгс/см 2), а рукояткой редуктора 3 установить на нулевой отметке шкалы, т.е. измерительное устройство представляет собой как бы «манометр обратного действия»: когда на него подается постоянное давление в 0,16 МПа, стрелка стоит на нулевой отметке, а когда в ходе проверки утечек сжатого воздуха из цилиндров давление начинает снижаться, стрелка пойдет вверх, показывая на шкале процент утечки сжатого воздуха. Проверку начинают обычно с первого цилиндра, предварительно установив поршень в конце такта сжатия, при этом оба клапана цилиндра закрыты. Для определения этого положения в свечное отверстие вставляют либо специальный свисток (который перестает свистеть при установке поршня в ВМТ) либо пыж, который выбрасывается из свечного отверстия в конце такта сжатия).

Вставив штуцер в свечное отверстие первого цилиндра, снимают показания прибора по шкале, соответствующее утечке воздуха (У2). Утечке воздуха при положении поршней в начале такта сжатия в НМТ обозначается как У1. Проверку цилиндров ведут по порядку работы их на двигателе. Состояние поршневых колец и герметичности клапанов оценивают по утечке У1, а состояние цилиндров по утечке У2 или по их разнице (У2-У1). Если эта утечка превышает установленную норму, это свидетельствует об износе цилиндров «на конус». Кроме того, конкретные места утечек можно проверить, подсоединив напрямую шланг от магистрали с помощью быстросъемной муфты 11 к штуцеру 10 – в местах будет слышное шипение прорывающегося воздуха, которое удобно прослушивать с помощью стетоскопа. Если, например, сжатый воздух подан при проверке в третий цилиндр, для которого обнаружен большой процент утечек У2 и У1, а разница утечек (У2-У1) невелика и не превышает норму, и при этом слышно шипение во впускном коллекторе, вывод однозначен: негерметичен впускной клапан третьего цилиндра, состояние всех остальных элементов в норме.

Пневмотестер К-272 (рис.2.15) имеет аналогичное назначение, что и прибор К-69М, но, кроме того, обладает целым рядом преимуществ – диагностирование герметичностью надпоршневого пространства двигателей выполняет с большей точностью при меньших трудозатратах, масса его и габаритные размеры в шесть раз меньше, он пригоден для диагностирования дизелей КамАЗ, ЗИЛ-4331 и т.д. Пневмотестер К-272 состоит из блока питания 1, содержащего редуктор и фильтр тонкой очистки, указателя 2, объединяющего в себе дроссель, манометр и быстросъемные муфты 3 и 5, соединенные между собой гибкими воздухопроводами и поливинилхлорид ной трубки с внутренним диаметром 8 мм. К прибору прилагается штуцер для подсоединения через свечное отверстие к цилиндру, сигнализатор контроля начала сжатия и контрольный дроссель. Редуктор РДФ-3-2 позволяет расширить пределы давления воздуха от 0,25 до 0,8 МПа (8 кгс/см 2). Для повышения точности показаний указатель прибора состоит из дросселя (корундовой втулки с диаметром внутреннего отверстия 1,2 мм). Рабочее давление сжатого воздуха регулируют вентилем редуктора на 0,16 МПа (1,6 кгс/см 2). Оценка герметичности цилиндра определяется по падению давления на дросселе указателя 2, пропорциональное расходу воздуха через диагностируемый цилиндр, как и при проверке прибором К-69М. Конкретные места утечек можно определить по шипению прорывающегося воздуха с помощью стетоскопа (при этом давление сжатого воздуха, подаваемого в цилиндры, следует увеличить до 0,3-0,4 МПа).

Рисунок 2.15. Прибор К–272: а) основные узлы и детали

Пневмотестора; б) пневмотестер в сборе

Еще одним из методов диагностики цилиндропоршневой группы двигателей является замер количества газов, прорывающихся в поддон картера на различных режимах работы двигателя (в основном на максимальной частоте, под нагрузкой, для чего ведущие колеса устанавливают на беговые барабаны стенда для проверки показателей автомобиля и имитируют соответствующие условия работы). Этот метод не нашел широкого применения на производстве и используется в основном в лабораторных условиях, при испытаниях двигателей.

Для замера количества газов, прорывающихся в поддон картера, используют индикатор мод. КИ–13671–ГОСНИТИ (рис.2.16). Он состоит из корпуса 1, выполненного в виде Г–образной трубки с резьбовыми отверстиями сверху для подсоединения сигнализатора 3 и патрубков 2. Снизу с помощью комплекта патрубков индикатор подсоединяется к горловинам вентиляции картеров. В боковой крышке 11 со шкалой для определения расхода имеется ступица 8 с проходным сечением 9.

Одним из методов поэлементной диагностики является измерение зазоров в кривошипно-шатунном механизме с помощью прибора мод. КИ-1140- ГОСНИТИ (рис.2.17а). Он состоит из корпуса 2 с закрепленным на нем индикатором 1 часового типа (с ценой деления 1 мк), пневматического приемника 3, фланца 4 для крепления устройства в головке цилиндров вместо форсунки или свечи зажигания, уплотнителя 5, направляющей 6 и штока 7, жестко соединенного с ножкой индикатора. На рис. 2.17б показана установка прибора на

Рисунок 2.16. Индикатор расхода газов КИ–13671– ГОСНИТИ:

А – внешний вид; б – установка индикатора

на двигателе с подсоединенным шлангом от компрессорно-вакуумной установки мод. КИ-13907. Величины зазоров в верхней головке шатуна и шатунном подшипнике определяют при неработающем двигателе, предварительно сняв с него свечу зажигания или форсунку, и на их место устанавливают уплотнитель 5 с прибором. К боковой трубке с помощью быстросъемной муфты 9 подсоединяют шланг компрессорно-вакуумной установки. Затем устанавливают поршень на 0,5-1,0 мм ниже ВМТ на такте сжатия, спорят коленчатый вал двигателя от проворачивания и попеременно создают в цилиндре через трубку 6 давление в 200 кПа и разрежение 60 кПа, отчего поршень поднимается или опускается, устраняя зазоры в вышеперечисленных сопряжениях. Суммарный зазор при этом фиксируется индикатором. Например, суммарный зазор для двигателя ЗИЛ-130 не должен превышать 0,25-0,3 мм. Этот метод используется в основном в лабораториях при испытаниях двигателей на долговечность.

2.3. Обкатка и испытание двигателей после ремонта

Стенд обкаточно-тормозной предназначен для послеремонтной обкатки двигателей и снятия характеристик. Стенд позволяет обкатывать двигатели различных моделей в широком диапазоне мощностей. Большим достоинством предлагаемого стенда является возможность проведения как холодной, так горячей обкатки двигателей, причем при горячей обкатке электродвигатель стенда работает в режиме генератора и отдает электроэнергию в сеть.

Рисунок 2.17. Устройство КИ–11140–ГОСНИТИ для измерения зазоров в кривошипно-шатунном механизме:

а – общий вид прибора; б – установка прибора на двигатель

Совершенство конструкции стенда и наличие соответствующих приборов позволяет получать достаточно точные результаты испытаний. Стенд состоит из следующих основных узлов: двигателя-тормоза 3 (рис. 2.18) в сборе с весовым механизмом и пультом контрольных приборов2, регулировочного реостата 5, электрошкафа 1, приспособления для установки двигателей, бачка для топлива, устройства для замера расхода топлива. В состав двигателя-тормоза входят балансировочная электромашина, весовой механизм и пульт контрольных приборов, смонтированные на общей плите, и карданный вал для присоединения испытываемого двигателя.

Балансировочная электромашина служит приводом при холодной обкатке двигателей и тормозом при обкатке работающих двигателей и при испытании на мощность. Электромашина представляет собой асинхронный двигатель с фазовым ротором и работает в двух режимах – двигательном и генераторном. В генераторном режиме балансировочная электромашина начинает работать автоматически, как только двигатель сообщает ее ротору скорость вращения выше синхронной (свыше 1500 мин -1), при этом вырабатываемая электроэнергия поступает в сеть с коэффициентом рекуперации от 0,5 до 0,85.

Весовой механизм представляет собой маятниковый силоизмеритель, служащий для замера тормозного момента при обкатке двигателей под нагрузкой или крутящего момента при холодной обкатке. Тормозной или крутящий момент определяется по шкале циферблата. В состав весового механизма предусмотрен гидравлический демпфер для гашения колебаний маятника.

На пульте размещаются приборы, необходимые для контроля работы двигателя: циферблат весового механизма, электрический дистанционный тахометр, манометры, термометры.

Рисунок 2.18. Стенд обкаточно-тормозной мод. КИ-5540:

1 – электрошкаф; 2 – пульт контрольно-измерительных

Приборов; 3 – двигатель-тормоз с весовым механизмом;

4 – испытываемый двигатель; 5 – регулировочный

Реостат.

Контрольные вопросы:

1. Какие неисправности кривошипно-шатунного и газораспределительного механизмов вызывают снижение мощности двигателя?

2. Какие причины могут вызывать повышенный шум при работе двигателя?

3. Какие неисправности кривошипно-шатунного и газораспределительного механизмов могут вызывать затрудненный пуск двигателя?

4. Какие причины могут вызывать механические повреждения и поломки двигателя?

5. Какие неисправности кривошипно-шатунного и газораспределительного механизмов вызывают перебои в работе двигателя?

6. С помощью каких приборов прослушивают двигатель при его работе?

7. При каких частотах вращения двигателя прослушивают работу сопряжения поршень – цилиндр?

8. При каких частотах вращения двигателя прослушивают работу сопряжения поршневое кольцо – канавка?

9. При каких частотах вращения двигателя прослушивают работу сопряжения поршневой палец – втулка верхней головки шатуна?

10. При каких частотах вращения двигателя прослушивают работу сопряжения коленчатый вал – шатунный подшипник?

11. При каких частотах вращения двигателя прослушивают работу сопряжения коленчатый вал – коренной подшипник?

12. С помощью какого прибора измеряют компрессию в цилиндрах двигателя?

3. Диагностика системы смазки

3.1. Основные неисправности системы смазки

3.1.1. Резкое падение давления масла в системе – до нулевой отметки манометра на щитке приборов или загорания аварийного красного сигнала.