Системы автоматического весо-габаритного измерения грузов. Прямой способ определения массы груза Обзор систем автоматизированного измерения ВГХ грузов

Устав внутреннего водного транспорта требует обязательного определения и указания в накладной массы партии груза при приеме его к перевозке. Это необходимо для того, чтобы точно устанавливать, какое количество груза принято и должно быть сдано получателю, что позволяет устанавливать ответственность транспорта за сохранность перевозок, правильно начислять провозные платежи, рационально использовать грузоподъемность судов и грузовместимость складов, а так же для количественного учета выполненных перевозок.

Способы определения массы партии груза

Чтобы при решении этого вопроса не было вольностей, в ст.64-66 “Устава внутреннего водного транспорта” установлены порядок и способы определения массы партии грузов.

В соответствии с нормами все способы делятся на 3 группы:

- определение массы партии груза взвешиванием;

- расчетными способами;

- по заявлению отправителя.

На выбор способа влияют ряд факторов:

- род груза;

- тип тары;

- способ перевозки;

- принадлежность причала, на котором осуществляется прием груза к перевозке.

Следует отметить, что при выборе способа должен быть соблюден основной принцип: масса партии груза должна быть определена тем способом, каким она может быть определена в пункте назначения или перевалки с одного вида транспорта на другой. Это обусловлено двумя факторами.

Во-первых, способ определения массы партии груза в пункте отправления и назначения должен быть одинаков. Только при этом условии можно судить о наличии или отсутствии частичной утраты груза в пути, т.к. различные способы определения массы могут не дать идентичных результатов, что приведет к претензиям со стороны грузовладельца.

Во-вторых, порт отправления выбирает способ, исходя из технических возможностей порта назначения. Это определено тем, что порты назначения, как правило, периферийные и их технические возможности ниже технических возможностей портов отправления.

Определение массы партии груза взвешиванием

Взвешивание — наиболее точный и самый дорогой способ определения массы партии груза, увеличивающий простои флота на 15-20%. В соответствии со ст. 50 УВВТ, для определения массы груза на причалах общего и необщего пользования должно находится необходимое количество весов, установленных у борта судна, а на элеваторах — в цепи механизации перегрузочных работ.

Применяется этот способ во всех случаях перевозки хлебных грузов (кроме перевозимых в стандартной таре), соли, перевозимой навалом, угля и других навалочных грузов, при перевозке массы, когда возникает сомнение в правильности, и в некоторых других случаях. Масса партии груза взвешиванием определяется во всех случаях, если погрузка осуществляется на причалах не общего пользования, и портом, если прием и погрузка груза осуществляется на причалах общего пользования.

Транспортным организациям представлено право (ст. 65 УВВТ) проверять массу груза, определенную отправителем. В случае, когда к перевозке принимается груз, который затем должен передаваться другому транспорту с проверкой массы, то такое право становится обязанностью перевозчика.

Для взвешивания могут быть использованы разного рода весы: товарные, автомобильные, вагонные, бункерные. Выбор весов для каждого причала определяется технической оснащенностью и правилами перевозок. Количество весов для каждого причала определяется расчетом в зависимости от их производительности. Допустимая погрешность при взвешивании должна быть не более 0,1%.

Необходимо отметить, что при определении массы груза взвешиванием должен быть соблюден основной принцип: весы в пункте отправления и назначения должны быть однотипными. Это обусловлено тем, что разные типы весов дают разную погрешность.

Поскольку взвешивание — трудоемкий и дорогой способ, поэтому на практике чаще применяют расчетные способы определения массы груза.

Определение массы партии груза по стандартной массе отдельных грузовых мест

До 1956 г. масса партии груза определялась для всех грузов только взвешиванием. Начиная с 1956 г. ведутся работы по стандартизации тары и поэтому некоторые виды продукции выпускаются в упаковке стандартной массы (сахар, мука, крупа и т. д.). Согласно статьи 65 УВВТ, грузы в упаковке стандартной массы при приеме их к перевозке не взвешиваются. Масса партии груза определяется как произведение массы одного грузового места на число мест.

Q n = N n · q cm , кг,

где Q n — масса партии груза, кг;

N n — число мест в партии груза, ед.;

q cm — стандартная масса одного грузового места, кг;

В накладной делается запись: “По стандарту”.

По трафарету или нестандартной массе отдельных грузовых мест

Когда груз перевозится в нестандартной таре (обувь, одежда, оборудование, станки и т. д.), то масса партии груза определяется как сумма массы каждого места.

Q n = ∑ q i тр. , кг,

где q i тр. — масса каждого места, наносится краской непосредственно на таре или различных бирках, укрепленных на каждом грузовом месте.

В транспортных документах в графе “наименование груза” дается перечень грузов и указывается их масса, затем суммируется и записывается общая масса в графу “масса партии” и делается отметка: “По трафарету”.

По условной массе отдельных грузовых мест

Масса некоторых специфических грузов (автомобили, мебель, животные, растения и т. д.) принимается к перевозке без взвешивания по условной массе отдельных грузовых мест. Это обусловлено тем, что фактическую массу этой категории грузов определять не целесообразно из-за их сравнительно небольшой массы при значительном занимаемом объеме, а также из-за того, что в процессе перевозки масса их уменьшается (животные).

Условная масса больше фактической массы и тем самым позволяет получить увеличенные провозные платежи, соответствующие фактической себестоимости перевозки этих грузов.

Чтобы при определении массы партии груза этим способом не было произвола, условная масса определена, утверждена в Приложении №5 прейскуранта 14-01. Формула для определения массы партии груза:

Q n = n · q усл. , кг,

где q усл. — масса одного места, кг;

n — количество мест, ед;

В транспортных документах записывается “Условно”.

Определение массы партии груза по обмеру штабелей

По обмеру и средней плотности (объемной массе) определяют массу навалочных и лесных грузов. В результате обмера штабеля получают объем штабеля. Обмер можно производить как на берегу, так и в трюме судна. Масса определяется умножением найденного в результате обмера объема штабеля на его объемную массу.

Q n = V · γ, кг,

где γ — плотность груза, т/м 3 ;

V — объем штабеля, м 3 .

Перевод объемных мер в меры массы для отдельных родов груза приведен в Приложении № 6 прейскуранта 14-01.

При определении массы лесных грузов за объемную меру круглого леса и пиломатериалов принимают 1 м 3 плотной древесины, за объемную меру балансов рудничной стойки и дров — складочный кубический метр.

Если объем лесных грузов установлен в плотной древесине, то их масса определяется по формуле:

Q п = γ пл · V пл. , т,

где γ пл — плотность плотной древесины т/м 3 ;

V пл — объем плотной древесины, м 3 .

Если же объем лесных грузов установлен в складочной мере, то их масса определится по формуле:

Q п = К скл: γ пл · V скл, т,

где К скл = 0,64 — коэффициент перевода складочных кубических метров в кубические метры плотной древесины;

V скл — складочный объем древесины, м 3 .

Если к перевозке предъявляются сырая древесина и дрова, сплавленные в текущую навигацию и загруженные в судно из воды, круглый лес и пиломатериалы заготовки после первого октября предыдущего года.

При перевозке песка и песчано-гравийной смеси в судах, приспособленных для гидромеханизированной погрузки-разгрузки, массу определяют, исходя из средней высоты незаполненной части бункера; производят по десять замеров от кромки бункера до поверхности груза (h i) по каждому борту через равные интервалы:

h с р = 20 Σ h i i — l 20 , м

Затем можно определить высоту груза и его объем.

h r = h σ — h ср, м,

где h σ — высота бункера;

h r — высота груза, м;

В традиционных документах в графе “способ определения массы” записывается “По обмеру штабелей”.

По осадке судна

Этим способом определяется масса насыпных и навалочных грузов (кроме зерновых, масса которых определяется взвешиванием). При этом применяются два способа определения массы: по таблице грузового размера или грузовой шкале и расчетный.

Для этой цели определяется средняя осадка судна. Производятся замеры осадки в шести точках: три точки по левому борту (нос, средина, корма) и три — по правому. Средняя осадка определяется по формуле:

Т с р = Т н л. б + 2 Т с р л. б + Т к л. б + Т н п. б + 2 Т с р п. б + Т к п. б 8 , м

где Т н, Т ср, Т к — осадка носа, средины и кормы соответственно для левого и правого бортов, м.

В целях более точного определения массы партии груза осадка средней части судна, где находится наибольшее количество груза, удваивается.

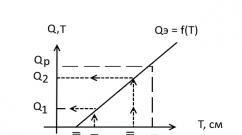

Исходя из средней осадки судна в груженом и порожнем состоянии по графику грузового размера или по грузовой шкале определяют массу погруженного груза.

Масса партии груза Q n , будет равна:

Q n = Q 2 – Q 1, т,

Где Q 2 и Q 1 — загрузки судна в грузу и порожнем, т;

Т 0 , Т гр — регистровые значения осадок, м;

₸ 0 , ₸ гр — среднее значения осадок, м;

Q p — регистровая грузоподъемность, т;

При этом значение Q 1 > 0 говорит о том, что в судне может быть балласт, топливо, запас питьевой воды и т. д.

Если для судна имеется грузовая шкала, то массу партии груза определяют по ней.

Грузовая шкала — это паспортная характеристика судна и представлена она в виде таблицы.

В тех случаях, когда на судне нет графика грузового размера или грузовой шкалы, то массу партии можно определить расчетным путем. В основу определения массы погруженного (выгруженного) груза по осадке судна расчетным путем положен принцип разницы водоизмещении судна с грузом и порожнем.

Q n = Д гр – Д о, т,

где Д гр, Д о — водоизмещение в грузу и порожнем, т.

Водоизмещение судна определяется по формуле:

Д с = γδ L BT, m,

где L — длина судна, м;

В — ширина судна, м;

Т — осадка судна, м;

δ — коэффициент полноты водоизмещения определяется как отношение объема подводной части судна к объему параллелепипеда, которым описана подводная часть судна;

γ — плотность воды, т/м 3;

γ = 1- для пресной воды;

γ = 1,003-1,031 — для соленой воды (колеблется в зависимости от морского бассейна).

Исходя из этого масса партии груза будет равна:

Q n = δγ LB (T гр – T 0), т.

Эта формула справедлива для определения массы груза при перевозках в бассейне с одинаковой плотностью воды судами с обводами, не изменяющимися по высоте или при загрузке судна на полную грузоподъемность. В относительных случаях необходимо учитывать изменение коэффициента полноты водоизмещения и плотность воды. Тогда формула примет вид:

Q n = LB (δ гр γ 2 Т гр – δ о γ 1 Т 0), т,

где δ гр, δ о — коэффициенты полноты водоизмещения в грузу и порожнем;

γ 2 , γ 1 — плотность воды в пункте погрузки и выгрузки, т/м 3 .

При определении массы груза по осадке необходимо учитывать изменение запасов топлива, балласта, питьевой воды и др. за время перегрузочных операций. Формула будет:

Q n = (Д гр — ∑q гр) – (Д 0 — ∑q 0), т,

где ∑q гр, ∑q 0 — величина запасов топлива, питьевой воды и балласта до погрузки и после нее.

При определении массы груза по осадке судна наиболее трудоемким и не всегда достаточно точным является процесс замеров осадки судна (волнение).

В транспортных документах записывается: “По осадке”.

Определение массы партии грузов, перевозимых в судах наливом

Масса партии груза может быть определена тремя способами:

- по калибровочным таблицам береговых резервуаров;

- расчетным путем;

- по грузовым таблицам судов.

Первый способ самый простой. Находится высота отлива в резервуаре до и после погрузки, по каждой определяются объемы по калибровочным таблицам и разница которых даст объем погруженного в судно груза. Тогда масса партии груза будет равна:

Q n = V н γ н, т,

V н — объем нефтепродукта, м 3;

γ н — плотность нефтепродукта, т/м 3 .

При отсутствии калибровочных таблиц береговых резервуаров цилиндрической формы масса нефтепродуктов может быть получена расчетным путем:

Q n = πR 2 hγ н, т,

где R — радиус резервуара, м;

h — высота налива, м;

γ н — плотность нефтепродукта, т/ м 3 .

Этот способ применяется в случаях, если расстояние от береговых резервуаров не более 2 км; если более 2 км, то этим способом пользоваться запрещается (потери в трубопроводах).

При отсутствии калибровочных таблиц береговых резервуаров или при удалении этих резервуаров свыше 2км от судна массу партии груза можно определить по грузовым таблицам судов.

Сущность способа заключается в следующем: производят замеры высоты налива во всех танках судна до и после налива, затем определяют объем в каждом танке, умножается на плотность соответствующего груза и полученные значения суммируются. Таким образом находится общая масса погруженного в судно груза.

Определение массы партии груза по заявлению отправителя

Это самый простой из всех способов. Применяется при определении массы малоценных массовых грузов.

За правильность определения массы партии груза ответственность несет грузоотправитель. В пункте назначения груз выдается без проверки массы. Однако необходимо обратить внимание на следующие моменты:

- если грузоотправитель неверно заявил массу груза, то согласно ст. 198 УВВТ, с него взыскивается штраф согласно тарифа (в размере удвоенной провозной платы, начисленной за неуказанное количество груза). Кроме этого начисляется провозная плата за неуказанное количество груза;

- если в результате неверно указанной массы произошла авария, то, кроме выше указанных выплат, грузовладелец оплачивает все расходы по ликвидации аварии.

В транспортных документах записывается: “По заявлению отправителя”.

Предлагается к прочтению:

Безошибочное измерение и своевременная регистрация весо-габаритных характеристик (ВГХ) грузов на разных этапах их обработки крайне важны для высокоэффективной работы любого склада. ВГХ ложатся в основу вычисления таких важных параметров, как, например, оптимальное использование складских площадей, максимальная загрузка транспортных средств (ТС) и, самое главное, безошибочное выставление счетов за перевозку транспортными компаниями. Пренебрежение подобной информацией или ошибки на этапе измерения могут стать причиной роста операционных расходов или упущенной прибыли.

Преимущества использования систем автоматического измерения ВГХ

Системы автоматизированного измерения (САИ) ВГХ грузов различаются по размерам измеряемых грузов, пропускной способности, вариантам монтажа, могут позволять измерять груз в статике или в процессе движения по конвейеру.

Потенциальными заказчиками САИ ВГХ являются логистические и транспортные компании, распределительные центры, склады ответственного хранения, дистрибьюторы, 3PL- и 4PL-операторы и производители негабаритного товара.

Остановимся более подробно на основных прикладных логистических и складских задачах, решаемых с помощью статических, динамических и портальных САИ ВГХ грузов.

Обычно вопрос о модернизации складов возникает при необходимости увеличить их пропускную способность, не задействуя дополнительные площади. Модернизация складов с использованием автоматизированных систем в таких прецизионных процессах, как измерение ВГХ, наравне с использованием конвейерных и сортировочных линий, может многократно увеличить мощность склада.

Системы автоматической регистрации ВГХ в зоне приемки позволяют:

- моментально идентифицировать груз;

- избавиться от ручного ввода данных, что дает увеличение общей производительности;

- автоматизировать процесс выставления счетов;

- избавиться от различных операционных ошибок, включая проблемы хищения.

Определение недовложений и избытка товара в зоне отгрузки осуществляется за счет сравнения фактического объема и веса отгружаемого товара и его программных аналогов. Полное соответствие между заказом и отгружаемым заказчику товаром является одной из приоритетных задач для компаний, работающих в области интралогистики, и позволяет сохранить репутацию надежного поставщика.

Совместное использование САИ ВГХ и аналитических мощностей систем управления складом (Warehouse Management System, WMS) на складе позволяет:

- обеспечить оптимальный оборот груза;

- оптимизировать заполнение ТС, исключить его перегрузки и спланировать безопасные перевозки негабаритных грузов;

- увеличить полезную площадь склада (так, для разгрузки складских пространств в первую очередь целесообразно вывозить крупногабаритные грузы);

- оптимизировать хранение (с целью исключить, например, давку груза и свисание его с паллет и т. п.).

Кроме того, заказчик системы получает визуальное отображение загрузки склада в онлайновом режиме, включая приход/ расход товара и загрузку каждого ТС.

Обзор систем автоматизированного измерения ВГХ грузов

САИ ВГХ различаются в зависимости от габаритов и формы грузов, например: только кубических объектов; паллет; объектов любой формы (таблица).

Модельный ряд систем находится в широком стоимостном диапазоне, а наличие дополнительных опций и широкий выбор вариантов установки (потолочная, настенная, свободно стоящая конструкция, мобильная) позволяют подобрать решение для любых логистических задач. Рассмотрим возможности представленных в таблице САИ ВГХ подробно.

Измерение грузов в статике

Sensotec VolumeOne (Россия)

Рис. 1. Sensotec VolumeOne

Промышленная система SENSOTEC VolumeOne (рис. 1) отлично зарекомендовала себя как система стабильного измерения ВГХ грузов кубической формы. В сложившейся экономической ситуации в стране смещение акцентов в сторону российского производства позволило ей занять нишу самого бюджетного решения на отечественном рынке.

SENSOTEC VolumeOne разработана для осуществления ручной приемки груза и легко интегрируется в системы аналитического управления. Отправитель помещает груз на измерительный стол, а система автоматически считывает штрих-код, обрабатывает и система автоматически обрабатывает и передает полученные данные в WMS. Система осуществляет сбор следующих аналитических данных: общее количество измерений; количество ошибочных измерений; график загруженности системы в течение дня; удельное время на измерения; производительность и т. д. Подключение осуществляется по RS-232, питание - от сети 220 В или аккумулятора (12 В).

Дополнительные модули и возможности SENSOTEC VolumeOne:

- порт ввода/вывода для подключения принтера этикеток;

- беспроводное подключение считывателя штрихкода (Bluetooth);

- цветная HMI-панель для автономной работы;

- вывод на дисплей информации о заряде батареи;

- индикация статуса работы системы;

- звуковая сигнализация о перегрузке системы.

На сегодня основными потребителями системы являются интернет- магазины, оптово-розничные склады, компании–перевозчики, экспедиторские и курьерские службы.

Рис. 2. ExpressCube 165R

ExpressCube 165R/265R, ExpressCube 480R (Канада)

Системы ExpressCube 165R (рис. 2) отлично зарекомендовали себя среди экономичных решений для измерения ВГХ объектов небольшой кубатуры. Режимы работы - через систему локального управления (ExpressCube контроллер) и внешний ПК, позволяющий интегрировать ExpressCube в имеющуюся WMS.

Дополнительные технические характеристики:

- время измерения - 2 с;

- принцип измерения - фотоэлектрика;

- подключение - USB, Serial (RS-232, RS-422);

- визуализация результатов - LCD-экран (опционально);

- питание - 95–250 B переменного тока, 50–60 Гц;

- диапазон рабочих температур –10…+40 °C.

APACHE Parcel 510/520 Static (Германия)

Системы APACHE Parcel 510/520 Static компании AKL-tec обладают средней пропускной способностью до 500 единиц грузов в час и предоставляют все необходимые данные для грузовых расчетов или оформления транспортной документации одним нажатием кнопки. Каждая система состоит из лазерного сканера для определения ВГХ, прочной статической системы взвешивания и ручных устройств считывания штрихкодов, объединенных в крепком механическом корпусе.

Принцип работы систем следующий. Установленная на линейной оси сканирующая головка со встроенной функцией оценки перемещается над неподвижным объектом, измеряет его, формирует плоскость сканирования и за счет линейного движения вдоль объекта получает его трехмерную модель и предоставляет информацию о длине, высоте и ширине кубовидного груза. Это позволяет надежно определять габариты грузов размерами не менее 50?50?50 мм.

Используемый в системе принцип действия обеспечивает ее высокую надежность. Так, например, отклонение от горизонтали на ±5° не приведет к получению ошибочных показателей. Весь процесс измерения запускается при сканировании штрихкода на объекте. Как только ручной сканер считывает действительный код, система использует результат взвешивания для запуска привода линейной оси и измерения объема объекта.

Системы APACHE могут оснащаться как одним сканером (510 Static) для измерения кубических объектов, так и двумя сканерами (520 Static), для измерения объектов неправильной формы.

Интеграция осуществляется через программный модуль AKL APACHE Cubidata. Компактный контроллер поддерживает интерфейсы RS-232, TCP/IP, ODBC, XML и др.

Динамическое измерение груза

APACHE Conveyor Checker, Parcel Conveyor и APACHE Conveyor

Конвейерные системы измерения габаритов и веса AKL-tec (Германия) определяют ВГХ и объем упаковок произвольной формы в движении, без остановки конвейера. Дополнительная функция APACHE также позволяет выполнять фотосъемку объекта. Во время движения объекта создается его полное 3D-изображение, которое используется системой определения объема (VMS), а также применяется при определении иных основных характеристик грузов, например их длины, ширины, высоты и фактического объема.

Системы могут оснащаться:

- одним лазерным сканером с видимым красным светом 650 нм (APACHE Parcel Conveyor Checker) для измерения только кубовидных объектов;

- двумя сканерами (APACHE Parcel Conveyor) для измерения объектов произвольной формы;

- двумя инфракрасными сканерами для измерения паллетизированного груза (APACHE Conveyor).

Идентификация груза выполняется путем ручного или автоматического считывания штрихкодов, а также с использованием транспондеров (RFID) или прямого подключения к системе управления конвейера.

После измерения и регистрации системой APACHE полученные данные передаются в аналитические системы управления складом для дальнейшей обработки через соответствующие интерфейсы. Регистрация данных выполняется непрерывно при скорости перемещения грузов? 2 м/с (APACHE Conveyor Checker) и? 3 м/с (APACHE Parcel Conveyor). Интеграция - со стандартными транспортерами для поддонов, напольными непрерывными конвейерными системами, использующими грузоподъемники с платформами низкого подъема.

Портальные системы измерения грузов

APACHE Portal

Рис. 3. Измерение ВГХ с помощью системы Apache Portal movable

Система APACHE Portal представляет собой пункт проверки грузов, оснащенный средствами измерения объема, взвешивания и фотографирования. Система доступна в стационарном (APACHE Portal) или мобильном исполнении (Apache Portal movable, рис.3), или в версии MULTI-ZONE (зоны измерения могут выбираться свободно, а грузы на них - обрабатываться независимо друг от друга).

Принцип работы следующий. Груз перемещается в контрольный пункт с помощью вилочного погрузчика, тележки для поддонов или электронного вилочного погрузчика. Затем груз помещается на площадку для взвешивания, где подвергается комплексным измерениям системы APACHE Portal за счет установленных над грузом двух инфракрасных сканеров, перемещающихся на двух линейных направляющих. Движение отслеживается с помощью инкрементального датчика перемещения. На всем протяжении выполняется бесщелевое сканирование. ВГХ объекта, а также его фотографии автоматически отображаются, сохраняются и документируются. Возможно измерение только непрозрачных объектов и объектов с постоянными размерами/постоянной формой.

Широкий выбор вариантов установки (потолочная, настенная или свободно стоящая конструкция), простота эксплуатации и наличие дополнительных программных и аппаратных модулей, а также специально разработанные интерфейсы для внешних систем гарантируют успешную интеграцию АРАСНЕ Роrtal в любые системы управления складом (WMS).

Для определения массы груза (поднимаемого или переносимого работником на протяжении смены, постоянно или при чередовании с другой работой) его взвешивают на товарных весах. Регистрируется только максимальная величина. Массу груза можно также определить по документам.

Пример 1. Рассмотрим предыдущий пример 2 пункта 1. Масса поднимаемого груза - 21 кг, груз поднимали 150 раз за смену, т.е. это часто поднимаемый груз (более 16 раз за смену) (75 ящиков, каждый поднимался 2 раза), следовательно, по этому показателю работу следует отнести к классу 3.2.

Для определения суммарной массы груза, перемещаемого в течение каждого часа смены, вес всех грузов за смену суммируется. Независимо от фактической длительности смены суммарную массу груза за смену делят на 8, исходя из 8-часовой рабочей смены.

В случаях, когда перемещения груза вручную происходят как с рабочей поверхности, так и с пола, показатели следует суммировать. Если с рабочей поверхности перемещался больший груз, чем с пола, то полученную величину следует сопоставлять именно с этим показателем, а если наибольшее перемещение производилось с пола, то - с показателем суммарной массы груза в час при перемещении с пола. Если с рабочей поверхности и с пола перемещается равный груз, то суммарную массу груза сопоставляют с показателем перемещения с пола (примеры 2 и 3).

Пример 2. Рассмотрим пример 1 пункта 1. Масса груза 2,5 кг, следовательно, в соответствии с табл. 17 Руководства (п. 2.2) тяжесть труда по данному показателю относится к 1 классу. За смену рабочий поднимает 1200 деталей, по 2 раза каждую. В час он перемещает 150 деталей (1200 деталей: 8 часов). Каждую деталь рабочий берет в руки 2 раза, следовательно, суммарная масса груза, перемещаемая в течение каждого часа смены, составляет 750 кг (150 х 2,5 кг х 2). Груз перемещается с рабочей поверхности, поэтому эту работу по п. 2.3 можно отнести ко 2 классу.

Пример 3. Рассмотрим пример 2 пункта 1. При перемещении деталей со стола на станок и обратно масса груза 2,5 кг умножается на 600 и на 2, получаем 3000 кг за смену. При переносе ящиков с деталями вес каждого ящика умножается на число ящиков (75) и на 25, получаем 3150 кг за смену. Общий вес за смену = 6150 кг, следовательно, в час - 769 кг. Ящики рабочий брал со стеллажа. Половина ящиков стояла на нижней полке (высота над полом 10 см), половина - на высоте рабочего стола. Следовательно, больший груз перемещался с рабочей поверхности и именно с этим показателем надо сопоставлять полученную величину. По показателю суммарной массы груза в час работу можно отнести ко 2 классу.

3. Стереотипные рабочие движения (количество за смену,

суммарно на две руки)

Понятие "рабочее движение" в данном случае подразумевает движение элементарное, т.е. однократное перемещение рук (или руки) из одного положения в другое. Стереотипные рабочие движения в зависимости от амплитуды движений и участвующей в выполнении движения мышечной массы делятся на локальные и региональные. Работы, для которых характерны локальные движения, как правило, выполняются в быстром темпе (60 - 250 движений в минуту), и за смену количество движений может достигать нескольких десятков тысяч. Поскольку при этих работах темп, т.е. количество движений в единицу времени, практически не меняется, то, подсчитав с применением какого-либо автоматического счетчика число движений за 10 - 15 мин., рассчитываем число движений в 1 мин., а затем умножаем на число минут, в течение которых выполняется эта работа. Время выполнения работы определяем путем хронометражных наблюдений или по фотографии рабочего дня. Число движений можно определить также по числу знаков, напечатанных (вводимых) за смену (подсчитываем число знаков на одной странице и умножаем на число страниц, напечатанных за день).

Пример 1. Оператор ввода данных в персональный компьютер печатает за смену 20 листов. Количество знаков на 1 листе - 2720. Общее число вводимых знаков за смену - 54400, т.е. 54400 мелких локальных движений. Следовательно, по данному показателю (п. 3.1 Руководства) его работу относят к классу 3.1.

Региональные рабочие движения выполняются, как правило, в более медленном темпе и легко подсчитать их количество за 10 - 15 мин. или за 1 - 2 повторяемые операции, несколько раз за смену. После этого, зная общее количество операций или время выполнения работы, подсчитываем общее количество региональных движений за смену.

Пример 2. Маляр выполняет около 80 движений большой амплитуды в минуту. Всего основная работа занимает 65% рабочего времени, т.е. 312 минут за смену. Количество движений за смену = 24960 (312 х 80), что в соответствии с п. 3.2 Руководства позволяет отнести его работу к классу 3.1.

Определение массы с помощью весоизмерительных приборов - это наиболее точная, но довольно трудоемкая операция, вызывающая существенные простои подвижного состава. Поэтому на практике чаще применяют расчетные способы определения массы груза. Массу груза в пункте назначения определяют тем же способом, каким ее устанавливают в пункте отправления.

В речных портах для взвешивания грузов в основном применяют рычажные весы, работающие по принципу равновесия рычагов, из которых на один помещают груз, на другой - гири. К таким механизмам относятся весы товарные передвижные и стационарные, автомобильные, вагонные и ковшовые элеваторные.

Условия равновесия рычажных весов выражено формулой

Pl= P 1 l 1

где Р, P 1 - силы, приложенные на концах рычага (гири и взвешиваемый груз);

l, l 1 - длина плеч рычага от точки опоры до точки приложения сил.

На основе указанного принципа работают рычажные весы различных типов. Взвешивание (сравнение массы взвешиваемого тела с массой гирь) производится с учетом длины плеч рычагов.

Для взвешивания грузов в процессе перемещения их краном или транспортером служат транспортерные и крановые электромеханические весы. Количество груза, находящегося на платформе весов, в зависимости от их конструкции устанавливают подсчетом условно-номинальной массы уравновешивающих гирь или по показаниям на шкале, циферблате, дискретно-цифровом устройстве.

Схема действия рычажных весов

Для весов с показаниями на шкале не требуется накладных гирь. Их равновесие достигается перемещением по шкале передвижной гири (что изменяет плечо рычага), результат взвешивания виден непосредственно на шкале. На циферблатных весах массу груза определяют по углу отклонения коромысла от положения первоначального равновесия. На дискретно-цифровых весах результат взвешивания фиксируется на специальном табло с помощью электронного устройства.

Основными свойствами всяких весов являются чувствительность, устойчивость; верность и постоянство показаний веса.

Чувствительностью весов называется отношение массы добавочного груза, вызвавшего отклонение коромысла на 2-5 мм из положения равновесия, к массе основного груза на площадке весов. Чем меньше это отношение; тем чувствительнее весы и точнее результат взвешивания. Чувствительность весов зависит от длины коромысла, расстояния между центром тяжести весов и точкой подвеса коромысла, от сил трения в точке подвеса коромысла.

Устойчивостью называется свойство весов возвращаться в первоначальное положение равновесия после нескольких плавных колебаний коромысла, выведенного из состояния равновесия.

Верность, т. е. точность показаний весов, зависит от правильного соотношения плеч рычага и силы трения, возникающего в опорных деталях механизма. Вследствие невозможности устранить влияние трения и достичь абсолютно точного соотношения рычагов для всех весов, ГОСТами установлены допустимые погрешности.

Постоянством называется неизменяемость показаний весов при повторных взвешиваниях одного и того же груза. Постоянство во многом зависит от соблюдения правил содержания весов.

Товарные весы имеют устойчивое расположение грузоприемной платформы. Их изготовляют грузоподъемностью 1000, 2000, 3000 кг. Товарные стационарные весы углубляют в пол склада так, чтобы грузоприемная платформа находилась на уровне пола. Правильность установки товарных весов проверяют по уровню или отвесу, находящемуся на колонке весов.

Автомобильные весы имеют наибольшие пределы взвешивания 10 -150 т. Их устанавливают на прочном фундаменте не в складе, а на территории порта на пути движения автотранспорта. Весы предназначены для взвешивания грузов вместе с автомобилями и автопоездами.

Массу груза определяют как разность между массой груженого и порожнего автомобиля.

Вагонные весы могут быть одинарными и двойными. Наибольший предел взвешивания 60, 150 и 200 т. Двухплатформенные весы предназначены для взвешивания разных по длине вагонов как на одной, так и на двух площадках. Две площадки разной длины (15,5 и 3,7м) устанавливают на общем фундаменте. К одному общему коромыслу присоединены все подплатформенные рычажные механизмы. Подключение к коромыслу каждой платформы отдельно или двух вместе производят с помощью специального приспособления.

При взвешивании грузов на вагонных весах надо соблюдать следующие правила: взвешивать каждый вагон в отдельности; подавать вагоны на весы (при закрепленном весовом коромысле) со скоростью не более 5 км; вагоны расцепить, чтобы они находились в свободном состоянии (взвешивать вагоны без расцепки не разрешается, кроме случаев, предусмотренных правилами); при определении массы ценных грузов проверить массу тары вагонов;

при определении массы навалочных грузов тару вагона принимают по надписи-трафарету на швеллерном брусе вагона.

Железнодорожные тензометрические весы ВЖТД-ЭЛКОМ-150.

Весы предназначены для поосного взвешивания движущихся вагонов в составе. Взвешивание осуществляется без расцепки состава с регистрацией массы каждого вагона и массы состава в целом.

Ковшовые автоматические весы применяют для взвешивания насыпных грузов, в частности зерна на элеваторах. Весы изготовляют двух типов: с опрокидывающимся ковшом и с открывающимся днищем ковша. На автоматических весах с открывающимся днищем ковша зерно взвешивают следующим образом: подвешенный к концу коромысла гиредержатель под действием веса гирь опускается вниз, а ковш, закрепленный на противоположном конце коромысла, поднимается вверх и открывает заслонку бункера. Зерно из бункера поступает в ковш, который под его тяжестью опускается. При достижении равновесия коромысла заслонка бункера закрывается, а ковш, продолжая по инерции опускаться вниз, достигает упора. При этом его днище, удерживаемое щеколдой, открывается и зерно высыпается в приемник. Освобожденный от груза ковш снова поднимается вверх, его откидное днище закрывается, открывается заслонка бункера, и цикл, взвешивания повторяется.

Расчетный способ

5.3.1 По стандартной массе места.

При перевозке тарно-штучных грузов в стандартной таре (сахар, мука, крупа в мешках, кондитерские и макаронные изделия в коробках, ткань, трикотаж в тюках и кипах, цемент и удобрения в бумажных и полиэтиленовых пакетах, напитки в бочках и др.) количество груза определяют по стандартной массе одного грузового места и общему количеству мест.

![]()

где: G гр – масса партии груза, т;

q гр – масса одного стандартного места груза, т;

n гр – количество мест в партии груза, ед.

5.3.2 По условной массе места.

По трафаретной массе, указываемой на грузовых местах, перевозят: масло сливочное, маргарин, сыры, консервы и напитки в стеклотаре, рыбные изделия, пищевые концентраты, обувь, одежду, металлоизделия, приборы, оборудование, станки и т. п.

По условной массе перевозят крупногабаритные штучные грузы в таре и без упаковки (автомобили, сельскохозяйственные машины, землеройную технику, обечайки, реакторы, трубы больших диаметров и т.п.). Условная масса отдельных штучных грузов приведена в Тарифном руководстве 1-Р, Прейскурант 14-01 Тарифы на перевозки грузов и буксировку плотов речным транспортом (приложение 5 Условная масса отдельных штучных грузов).

5.3.3 По объему партии груза.

При определении массы насыпных и навалочных грузов, лесоматериалов и дров путем обмера груз укладывают на береговом складе в штабеля правильной и удобной для обмера формы. Установленный обмером объем груза в кубометрах умножают на массу I м 3 данного груза, указанную в Тарифном руководстве № 1-Р (приложение 6. Перевод объемных мер в меры веса). Произведение выражает массу груза в тоннах. Объем груза определяют в зависимости от геометрической формы, которую он образует при складировании, пользуясь известными формулами геометрии (см. табл.).

Лесоматериалы учитывают объемным измерением в кубометрах, а экспортные лесоматериалы - стандартами. Для определения массы лесоматериалов используют коэффициенты перевода из объема в массу, зависящие от породы леса, его влажности (свежесрубленного и воздушно-сухого круглого леса).

Масса круглого леса определяется также по маркировке каждого бревна, на торцах которого проставляется диаметр.

Например:

Таблица 16

Формулы для расчета объема основных форм груза

5.3.4 По осадке судна.

В основу такого способа определения массы положен принцип расчета водоизмещения судна при изменении его осадки в результате загрузки или разгрузки. Способ применяют в тех случаях, когда груз не взвешен на весах, или его масса определена отправителем условно (по обмеру), или для расчета провозной платы необходима контрольная проверка массы.

Для определения водоизмещения необходимо знать главные его размеры в метрах: расчетную длину L р корпуса по ватерлинии, расчетную ширину В р по мидель-шпангоуту на уровне ватерлинии, максимальную осадку Т г для данного района плавания, порожнюю осадку Т о, коэффицент б полноты водоизмещения, коэффициент у плотности воды. Водоизмещение D с определяют как произведение этих величин:

![]() ,

,

Для пресной воды =1. Плотность морской воды изменяется в зависимости от температуры и солености.

Грузовая шкала морских судов рассчитана на среднюю плотность воды 1,026.

Водоизмещение судна в груженом (D г ) и порожнем (D o) состояниях определяют по аналогичным формулам с учетом соответствующих осадок и коэффициентов полноты водоизмещения.

где Т н , Т с, Т к - осадка соответственно носовой, средней и кормовой частей судна по правому борту, м;

Т" н, Т" с, Т" к - то же, по левому борту, м.

Аналогично определяют осадку судна после погрузки, рассчитывают .

Грузовая шкала судна (таблица грузового размера) приведена

в табл. 5.1

Таблица 5.1

Грузовая шкала для теплохода

проекта № Р25 А класса «0», Q=1500 т

Примечание: За исходное водоизмещение судна D=560 т принято водоизмещение судна порожнем с полными запасами без балласта.

5.3.5 Определение массы нефтеналивных грузов

Нефть и нефтепродукты на речном транспорте перевозятся в специализированном самоходном и несамоходном подвижном составе. Погрузка и выгрузка нефтепродуктов наливом производится на специализированных причалах нефтебаз, оборудованных специальными насосами для перекачки.

Определение массы нефтепродуктов производится двумя способами:

первый – по замерам береговых резервуаров нефтехранилищ, имеющих калибровочные таблицы, или по специальным счетчикам нефтебаз;

второй – по замерам высоты налива или слива в грузовом помещении речного судна.

Береговые резервуары должны иметь стандартные калибровочные таблицы, при отсутствии которых устанавливаются счетчики, которые должны обеспечивать производительность налива судов не ниже установленных норм. На причалах нефтепродуктов должны применяться технически исправные инструменты.

На судне для определения высоты применяют рулетку с лотом или измерительную рейку с укрепленной на них водочувствительной лентой. На судне должны быть калибровочные таблицы, по которым определяется объем налива или слива. Порядок выполнения операции по Правилам перевозок грузов и соответствующих ГОСТов.

Вопросы:

1. Кем обеспечивается взвешивание груза?

2. Описать способы определения массы груза по трафарету, стандарту, расчетным путем, обмеру.

3. Как определяется масса наливных грузов?

4. Имеет ли право перевозчик проверять массу груза? Ответственность грузоотправителя за искажение в накладной информации о грузе?

Литература:

1. Перепон В.П. «Организация перевозок грузов». Маршрут 2003 г. (стр. 131)

2. Устав ж.д. транспорта РФ. М. Транспорт 2003 г.

3. Правила перевозок грузов. М. 2003 г.

При предъявлении грузов для перевозки грузоотправитель указывает в накладной их массу и предельную погрешность ее измерения, а при предъявлении тарных и штучных грузов также количество грузовых мест. Значение предельной погрешности указывается в графе «Способ определения массы». Предельная погрешность измерений при определении массы груза посредством обмера, по трафарету и стандарту не указывается.

«Статья 26. При предъявлении грузов для перевозки грузоотправитель должен указать в транспортной железнодорожной накладной их массу, при предъявлении тарных и штучных грузов также количество грузовых мест.

При предъявлении грузобагажа для перевозки отправитель должен указать в заявлении его массу и количество мест.

Определение массы грузов, грузобагажа, погрузка которых до полной вместимости вагонов, контейнеров может повлечь за собой превышение их допустимой грузоподъемности, осуществляется только посредством взвешивания. При этом определение массы грузов, перевозимых навалом и насыпью, осуществляется посредством взвешивания на вагонных весах.

Взвешивание грузов, грузобагажа обеспечивается:

- перевозчиками при обеспечении ими погрузки и выгрузки в местах общего пользования;

- грузоотправителями (отправителями), грузополучателями (получателями) при обеспечении ими погрузки и выгрузки в местах общего и необщего пользования и на железнодорожных путях необщего пользования. Осуществляемое перевозчиком взвешивание грузов, грузобагажа оплачивается грузоотправителем (отправителем), грузополучателем (получателем) в соответствии с договором». Масса грузов, перевозимых в контейнерах, во всех случаях определяется грузоотправителем.

Определение массы предъявляемых к перевозке грузов может производиться разными способами: путем взвешивания на товарных, вагонных и элеваторных весах, по трафарету, по стандарту, расчетным путем и посредством обмера. Определение массы груза согласно трафарету, в соответствии со стандартом, расчетным путем, посредством обмера производится только грузоотправителем.

Общая масса груза согласно трафарету определяется путем суммирования массы, указанной на каждом грузовом месте, по стандарту - суммарная масса груза нетто при способе по «стандарту» определяется путем умножения количества мест на массу брутто одного грузового места.

Расчетным путем целесообразно определять массу изделий, имеющих одинаковую массу штуки или погонного метра.

По обмеру может определяться масса грузов, имеющих относительно небольшую объемную массу, путем умножения объема заполненной грузом части кузова вагона на его объемную массу.

Не допускается определение массы груза посредством обмера грузов или расчетным путем, если их погрузка до полной вместимости вагонов, контейнеров может повлечь за собой превышение допустимой грузоподъемности вагонов и разнице между максимальной массой брутто и массы тары контейнера.

При перевозке грузов со съемным оборудованием и реквизитами крепления, а также материалов для утепления вагонов, которые при выдаче груза снимаются с вагона и выдаются грузополучателю вместе с грузом, масса указанных приспособлений, материалов входит в массу груза, а те, которые не выдаются грузополучателю, включаются в массу тары вагона. Масса несъемного оборудования включается в массу тары вагона.

Определение массы грузов , перевозимых наливом в цистернах , производится путем взвешивания, динамическим измерением (преобразователи массового и объемного расхода, поточные преобразователи плотности) или расчетным путем замера высоты налива и объема налитого груза отправителем на основе применения таблиц калибровки железнодорожных цистерн. Грузоотправитель обязан также указать в накладной под наименованием груза высоту налива, температуру груза в цистерне и плотность продукта.

Способ определения массы груза, а также кем была определена масса груза, указываются в соответствующих графах накладной.

Результаты производимых перевозчиком взвешиваний грузов на вагонных весах, а также на товарных весах регистрируют соответственно в Книгах перевески (формы ГУ-36 и ГУ-107).

«Статья 27. Перевозчик имеет право проверять достоверность массы грузов, грузобагажа и других сведений, указанных грузоотправителями (отправителями) в транспортных железнодорожных накладных (заявлениях на перевозку грузобагажа).

За искажение наименований грузов, грузобагажа, особых отметок, сведений о грузах, грузобагаже, об их свойствах, в результате которого снижается стоимость перевозок или возможно возникновение обстоятельств, влияющих на безопасность движения и эксплуатацию железнодорожного транспорта, а также за отправление запрещенных для перевозок железнодорожным транспортом грузов, грузобагажа грузоотправители (отправители) несут ответственность, предусмотренную статьями 98 и 111 Устава».